摘要:由標準節流裝置組成的差壓式流量計在蒸汽計量上廣泛使用,根據標準節流裝置測量流體流量一般原理,分析了蒸汽密度對蒸汽計量的影響,比較了蒸汽密度求取的兩種方法,提出了一種寬量程比蒸汽計量的方案,并闡述了噴嘴在蒸汽計量上的應用優勢。

0前言

蒸汽是工業生產中重要的工藝介質和二次能源,也是城鎮市政供熱中主要的供熱介質。隨著工業化和城鎮化的飛速發展,蒸汽用量與日俱增,蒸汽消耗量成為生產運行經濟考核的重要指標,蒸汽的準確計量尤為重要,在廣泛使用的蒸汽計量器具中,由標準節流裝置組成的差壓流量計和渦街流量計是蒸汽計量器具的主流選擇。

節流裝置具有結構簡單、制造容易、維護方便、成本較低、可靠性高等優點,按照標準GB/T2624-2006設計、制造的標準節流裝置,無需進行實流標定就能得到較高的測量精度,節流裝置也存在測量范圍小、壓力損失大、檢定周期短等不足。渦街流量計受工作原理、敏感元件和結構的局限,在被測流體在溫度、壓力高于一定數值時,管道或環境振動較大時,使用渦街流量計測量存在困難[1];渦街流量計的檢定,要放在流量標準裝置上進行,不僅拆裝、搬運、送檢費事,而且要將流量計停用較長時間,檢定成本和時間成本較高;渦街流量計的成本,在儀表口徑增大時上升明顯,尤其是在流體溫度較高(T>300℃)時,價格劣勢尤為明顯。

因此渦街流量計在上世紀70年代投入工業應用至今,雖然占領了標準節流裝置的部分市場,但在高溫、高壓流體,管徑較大的測量對象和環境振動較大的場合,標準節流裝置仍是不可替代的,尤其是熱電等行業仍然普遍使用標準節流裝置。

1蒸汽密度

1.1標準節流裝置測量流體流量一般原理

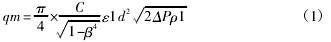

標準節流裝置測量流體流量一般原理表達式為[2]:

式中:qm為質量流量,kg/s;C為流出系數;ε1為可膨脹系數;d為節流件的開孔直徑;ΔP為差壓;ρ1為被測流體密度;β為直徑比,β=d/D,D為管道內徑。

在式(1)中,β和d為常數,C和ε1在一定的流量范圍之內也可看作常數,因此式(2)可簡化為:

從式(2)可清楚看出,儀表示值同ρ1密切相關。而蒸汽工況(溫度t,壓力P)的變化,必然使ρ1產生相應的變化。因此,標準節流裝置必須與用以求取蒸汽密度的工況測量儀表配合,并同計算部分一起組成蒸汽質量流量計,才能保證測量精度。

1.2蒸汽密度求取方法

水蒸汽的物理性質與理想氣體大不相同,不能采用理想氣體狀態方程進行密度補償,需先求取蒸汽密度再做密度補償。蒸汽密度的求取方法歸納起來主要是采用數學模型法和計算機查表法兩類[3]。

(1)數學模型法

①一次函數法。這種方法的顯著特點是簡單,適用飽和蒸汽,其表達式為:

ρ=AP+B(3)

式中:ρ為蒸汽密度,kg/m3;P為蒸汽絕對壓力,MPa;A、B為系數和常數。

式(3)不足之處是僅在較小的壓力范圍內變化適用,壓力變化范圍較大時,由于誤差太大,就不適用了。因為對于飽和蒸汽來說,ρ=f(P)是一條曲線,用一條直線擬合它,范圍越大,當然誤差越大。

解決這個矛盾的方法是分段擬合,即在不同的壓力段采用不同的系數和常數。表1所示為不同壓力段對應的不同密度計算式[4]。

②用指數函數擬合密度曲線。使用較多的是:

式(4)描述的是一條曲線,用它來擬合飽和蒸汽ρ=f(P)曲線能得到更高的精度,但是在壓力變化范圍較大的情況下,仍有千分之幾的誤差。

③狀態方程法。狀態方程法用于計算過熱蒸汽密度,其中著名的有烏卡諾維奇狀態方程和莫里爾狀態方程,狀態方程的計算公式較為復雜,在儀表常用數據手冊及其他相關書籍資料中均有描述,這里不做贅述。

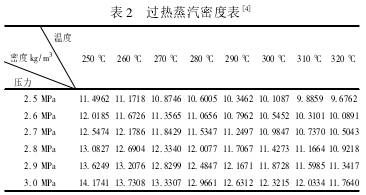

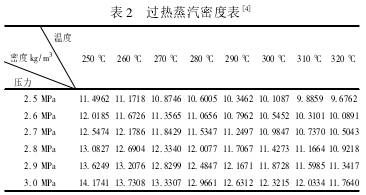

(2)計算機查表法現在國際上通用的蒸汽密度表是根據“工業用1697年IFC公式”計算出來的。根據現有的過熱蒸汽密度表,查取與溫度、壓力相對應的過熱蒸汽密度,對于蒸汽密度表中兩點之間的數據,采用數學內插法處理確定。

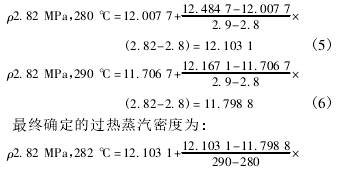

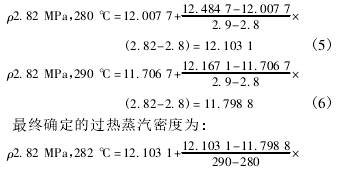

表2的過熱蒸汽密度表中,將壓力以0.1MPa為間距劃分5個區間,將溫度以10℃為間距劃分為7個區間,在壓力、溫度區間內可采用線性內插法計算求取蒸汽密度。例:過熱蒸汽實測壓力為2.82MPa,實測溫度為282℃,求取過熱蒸汽密度。

通用流量演算器可將蒸汽密度表裝入其內存中,在CPU的控制下,模擬人工查表的方法,采用計算機查表與線性內插相結合的技術,能得到人工查表相同的精度。

2寬量程比計量方案

蒸汽消耗受熱負荷變化制約,流量變化范圍廣,有時甚至只有滿量程的百分之幾,如果要保證差壓式流量計在蒸汽計量全量程范圍內的測量精度,必須想辦法擴大差壓式流量計的量程比。

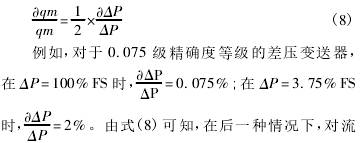

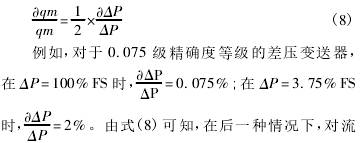

標準節流裝置測量范圍不理想,這主要是由其測量原理決定的,由式(8)可知,對流量測量范圍度影響最大的因素是差壓測量不確定度,其表達式為

量測量不確定度的影響為1%。即為了獲得±1%的流量測量精度,如果選用的是0.075精度等級的差壓變送器,只有當差壓大于3.75%,即流量小于19.36%FS時,才能保證精度。

量測量不確定度的影響為1%。即為了獲得±1%的流量測量精度,如果選用的是0.075精度等級的差壓變送器,只有當差壓大于3.75%,即流量小于19.36%FS時,才能保證精度。

差壓變送器,其差壓低端的示值誤差無法進一步減小的原因是其精度并非可以任意確定,而且受膜盒面積、環境溫度以及長期漂移等因素制約,為了提高相對流量較小時的差壓測量精度,另外增設一臺低量程差壓變送器是一個行之有效的方法。

例如,有一蒸汽流量測量對象,最大流量100t/h,最小流量3t/h,常用壓力1.1MPa,常用溫度250℃,公稱通徑DN500,高量程差壓變送器測量范圍:0~100kPa,低量程差壓變送器測量范圍:0~3.75kPa。兩臺0.075級精度等級的差壓變送器,在雙量程流量演算器的配合下,選定合適的高低量程切換點,在流量量程3~100%范圍內,qmqm為1.25%。

上述寬量程比計量方案中,流量測量不確定度會受標準節流裝置流出系數C非線性和可膨脹系數ε1偏離的制約[5],采用通用流量演算器實時計算流出系數C和可膨脹系數ε1,對其影響進行在線修正。

3噴嘴

目前蒸汽計量應用中普遍使用的標準節流裝置是標準孔板,標準孔板的入口直角銳利度在流體沖刷下易發生鈍化,國內有關部門曾對新裝標準孔板進行跟蹤校驗,在標準孔板連續使用2-3個月時,鈍化引起的流出系數偏度在1-3%,個別嚴重的在4%以上,測量誤差明顯增大。

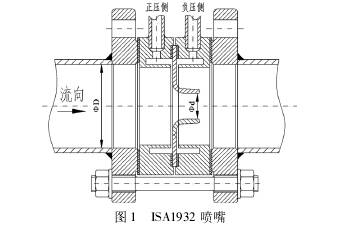

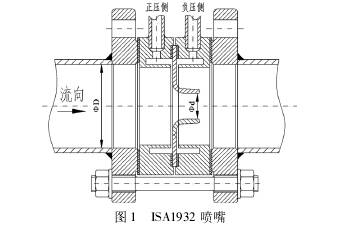

解決標準孔板鈍化問題的最好方法是采用ISA1932噴嘴,如圖1所示,ISA1932噴嘴的入口為光華曲面,不易磨損,流出系數非常穩定,JJG640-2016檢定規程規定ISA1932噴嘴的檢定周期為4年,而標準孔板檢定周期為2年[6]。再者,噴嘴在相同流量和相同β值條件下,永久壓力損失比孔板小得多,僅為孔板的50~60%,有利于減小能耗。長期運行情況表明,由于噴嘴在結構上的優勢具有耐沖擊抗變形的優點,適用于高溫、高壓、高流速的蒸汽介質。

4結語

由標準節流裝置組成的差壓式流量計,在蒸汽計量應用中需將經典技術與現代技術相結合,合理地選用流量計算機和ISA1932噴嘴,實現蒸汽工況密度實時計算和在線補償功能,克服傳統節流裝置量程比小、阻力損失大、容易變形、檢定周期短等缺點,以滿足蒸汽計量寬量程、精度和低能耗的新要求。上述計量器具配備方案在蒸汽計量應用中已日趨成熟,并在石化、化工、熱電、冶金以及城市供熱等行業中得到了廣泛應用。

以上內容源于網絡,如有侵權聯系即刪除!

量測量不確定度的影響為1%。即為了獲得±1%的流量測量精度,如果選用的是0.075精度等級的差壓變送器,只有當差壓大于3.75%,即流量小于19.36%FS時,才能保證精度。

量測量不確定度的影響為1%。即為了獲得±1%的流量測量精度,如果選用的是0.075精度等級的差壓變送器,只有當差壓大于3.75%,即流量小于19.36%FS時,才能保證精度。