工業廢水排放量的測量,是環境管理和污染治理的基礎工作,是環境保護規劃和污染治理計劃的重要依據,其測定數據的準確與否,是實現排放水污染物總量控制和實施排污許可證制度的關鍵。長期以來,工業廢水排放量多根據工業用水總量估算、用自制流量三角堰、梯形堰進行瞬時流量測量,或用流速儀進行瞬時流速測量,根據多次測量的平均流速,計算出廢水的平均排放量。其測定(估算)的結果,與實際工業廢水排放量相差懸殊,很難滿足環境管理和污染治理的需要。

為了準確計量工業廢水排放量,進行了應用電磁流量計測量工業廢水排放量的現場測試工作,并與沿用的幾種廢水測量方法進行了同步測試試驗,對廢水中主要污染物含量的變化對電磁流量計測定的影響、測定結果的精度與正確率等進行了考察,試驗結果表明,用電磁流一鼠計測量工業廢水排放量,其測定結果的精度與正確率能滿足測量要求。

一、原理:

將電磁傳感器安裝到廢水排放管道中,用轉換器向傳感器提供勵磁電流,使由鐵芯和線圈構成的勵磁系統中,產生工作磁場。當管道中的廢水垂直流過傳感器的工作磁場時,就相當于一導體在磁場中作切割磁力線運動,根據法拉第磁感應定律可知,在導體的兩端產生感應電動勢,此電動勢由接觸流休的一對電極來檢測,電動勢的大小與磁感應強度B、兩電極距離L和流體的平均流速v的乘積成正比。即

E=B·L·V×10-8(伏)

由于流量:Q=A·V(厘米/秒)

式中:A一被測量管道的圓截而積(厘米)

所以:E=Q·B·L×10-8/A(伏)

因此,只要測出感應電動勢的大小,就可以知道流量的大小。

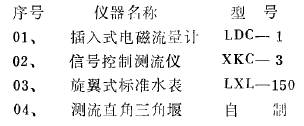

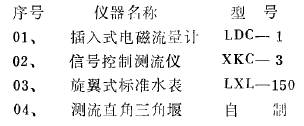

二、儀器:

三、試驗方法:

測量試驗點選在某石油機械廠,該廠主要生產石油機械產品,工業廢水年排放量為34.5萬噸左右,廢水中主要污染物是石油類和懸浮物。為了治理環境污染,該廠在工業廢水總排口建有一座平流隔油沉淀池,廢水經處理后石油類含量低于3mg/L,懸浮物含帚在10一50。,g/L之間。

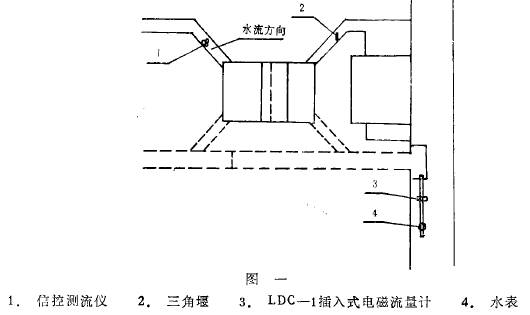

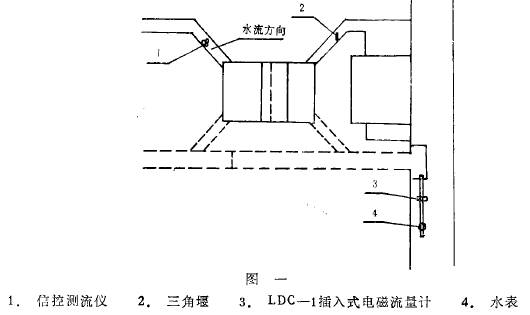

為了比較幾種不同的廢水流量測量方法的準確程度,設計出如下廢水測量試驗流程:

廠區來廢水→信控測流儀→平流隔油沉淀池→分測流直角三角堰→分插入式電磁流量示→旋翼式標準水表→廢水排放口

廢水測量試驗流程見圖一。

四、試驗步驟:

1.旋翼式水表的校準:將新出廠的旋翼式水表送到水表校準室用容積法校準合格。

2.測最儀表的安裝:根據i毖計的測量試驗流積,按測量儀表的安裝說明一活,加工配件,安裝好廢水測量儀表。

3.按照廢水流量測最的要求及該廠工業廢水排放規律,連續十二小時進行四種測量方法的同步測試試驗。

4.進行污染物含量變化對廢水流量測準確度的影響試驗。

五、測定結果與討論:

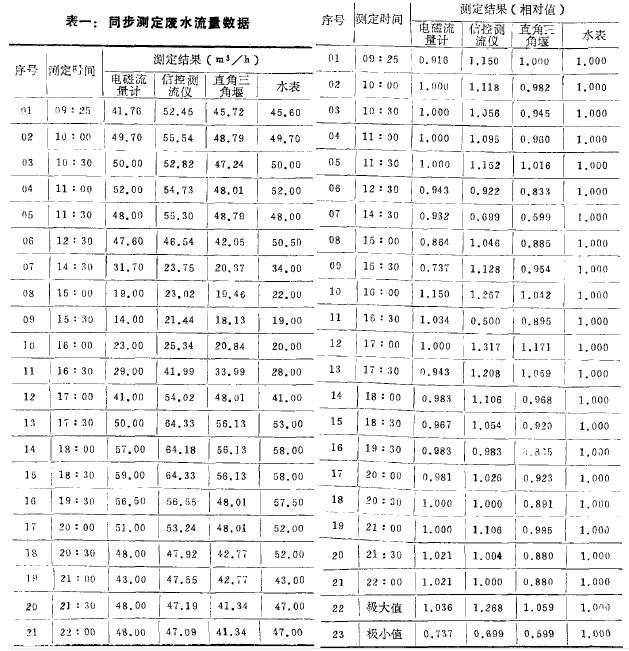

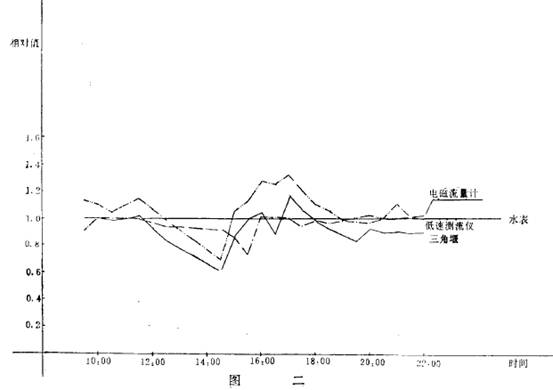

1.同步試驗結果:在該廠正常生產,隔油沉淀池正`)拾運轉的狀態下,用四種工業廢水流量測定方法同步測定的同一排污口廢水流量數據如表一所示。

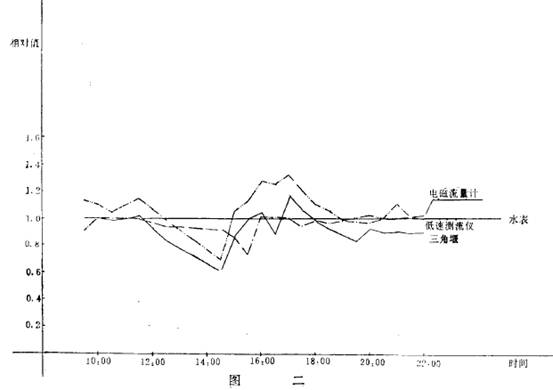

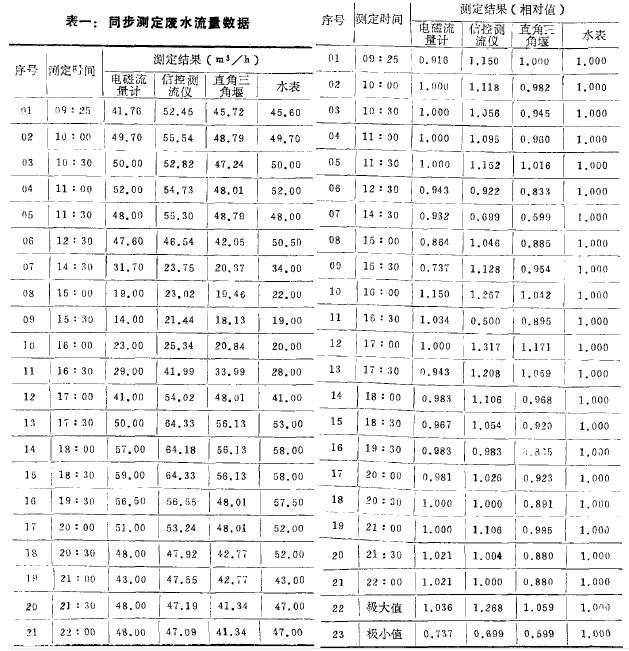

2.試驗數據的處理與分析:以標準水表的流量測定值為基準,計算出其它三種流量測髦方法同步測量的流量與標準水表流量測定值的比值(相對流量),并列出相對流量的極大值和極小值(見表二)。相對流量變化曲線如圖二所示。

從表二所列相對流量的極大值和極小值數據可看出,插入式電磁流量計的測量結果較其它兩種流量測定方法所測定的結果準確;但是其測定相對流量的極小值為0.737,雖然該極小值高于其它兩種流量測定方法所測定的結果的極小值,仍難以滿足流量測定的要求。結合表一分析,該相對流量極小值出現在15:30,當時廢水流量僅為19m叮h,為該廠廢水排放量的最小值。當廢水排放量大于25m叮h時,相對流量測定值在0.916一1.034之間,能滿足流量測定的要求。因此,LDC一1型電磁流量計的測量下限應為25m3/h。

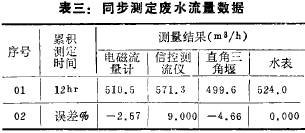

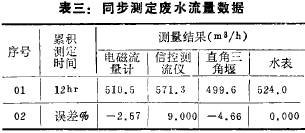

四種測定方法十二小時連續同步測定的累計流量及與標準水表測定值的相對誤差見表三。

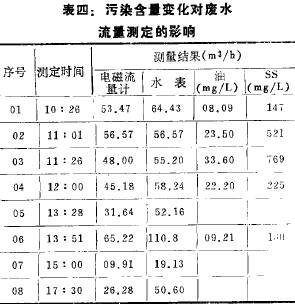

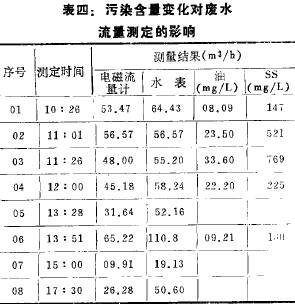

3.廢水中污染物含量變化對流量測定的影響:為了考察該廠工業廢水中主要污染物石油類、懸浮物含量變化對流量測定的影響,攪動平流隔油池底部,使工業廢水中主要污染物石油類、懸浮物含量增加,測定廢水徘放量,同時測定廢水中石油類、懸浮物含量,測定結果如表四所示。

測定結果表明,當廢水巾懸浮物、石油類含量增加時,電磁流量計與標準水表同步測定的流量值誤差增大,且與廢水中污染物含量無線性相關關系,分析認為產生測量誤差的原因可能有兩個方面,一是廢水中懸浮物含量的增加,使旋翼式水表的測定誤差增大,二是廢水中石油類含量的增加,改變了測量介質的電學特性,而造成測量誤差,由于未進行污水流量標定試驗,造成測量誤差的具體原因尚待進一步驗證。

六、結論:

試驗結果表明,用電磁流量計測量工業廢水排放量,其測定結果的準確度和精密度,均能滿足測量的要求,LDC一1型電滋流量計結構合理,使用較為方便,測量精度高,既能顯示瞬時廢水流量,又能進行累一計計量,在電磁流量計測量量程范圍內,測龜結果更直觀、準確,可以滿足工業廢水排故量測定的要求。

以上內容源于網絡,如有侵權聯系即刪除!