摘要:為了解決產出剖面測井用渦輪流量計的砂卡難題,采用等效面積法改變進液孔、出液孔形狀,對原有渦輪流量計機械結構進行優化設計。詳細介紹了防砂卡裝置的結構及工作原理,防砂卡渦輪流量計的技術指標及室內校準結果。現場試驗表明,較原有傳統渦輪流量計,防砂卡渦輪流量計可以顯著減少砂卡率,有效提高產出剖面測井成功率。

0引言

目前,過環空阻抗找水儀主要實現含水和流量測試,含水采用電導法測量,流量測試主要采用渦輪流量計旦。渦輪流量計的原理和結構決定其有一致命缺點,即其葉輪屬于轉動部件,與渦輪流量計接觸流體中的雜質往往導致葉輪砂卡叔。通過統計分析,油井出砂、垢粒、垢片、渦輪支架與葉輪間隙小、鐵屑是造成砂卡的主要原因。中原測井公司在注入井中的渦輪流量計磁鋼安裝防磁罩,解決砂卡取得較好效果畢;專利《防堵卡渦輪流量計》提出切向渦輪流量計的辦法解決產出井砂卡國,但未找到相應的應用文獻。大慶油田處于開發中后期,大量的井存在出砂、垢粒現象。通過統計,在采油五廠砂卡占到70%,其中儀器自身原因和井況造成的砂卡占到94%。渦輪流量計出現砂卡,則得到的產液量不準,無法為地質部門提供真實準確的環空測試資料,達不到指導油田開發生產的目的。為了降低砂卡率,通.過機械解:卡的辦法實現解卡。

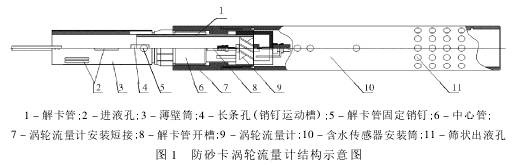

1防砂卡渦輪流量計結構及防砂卡工作原理

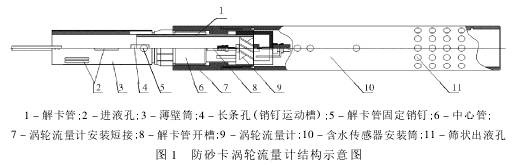

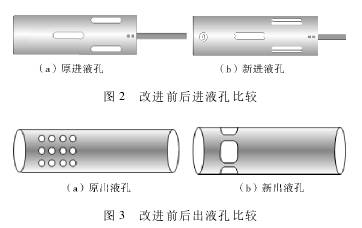

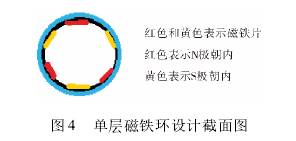

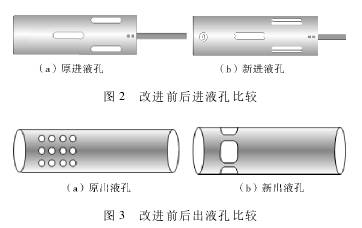

防砂卡渦輪流量計結構如圖1所示,主要由渦輪流量計、篩狀出液孔、渦輪流量計安裝短接、解卡管、解卡管開槽、中心管、長條孔(銷釘運動槽7)、薄壁筒、進液孔、解卡管固定銷釘、含水傳感器安裝筒組成。采用等效面法,將進液孔一分為二,改為寬2mm的矩形進液孔,解決從進液孔進入的長垢片或大垢片造成的砂卡,如圖2所示。將原先3個方型的出液孔改為直徑4mm的陣列狀的篩孔,解決儀器在下井過程中從出液孔進入儀器的長垢片、大垢片造成的砂卡,如圖3所示。

將渦輪支架內徑擴大,解卡管的內壁充當渦輪的內壁,解卡管通過固定銷釘固定在薄壁筒上,通過開收傘,薄壁筒帶動解卡管在長條孔上下運動,解卡管在解卡管開槽上下通過渦輪總成的支架,在收傘的過程中實現渦輪總成的支架內壁與葉輪之間的空間增大,從而實現井內出砂、垢粒、小垢片、渦輪支架與葉輪間隙小造成的砂卡的解卡。

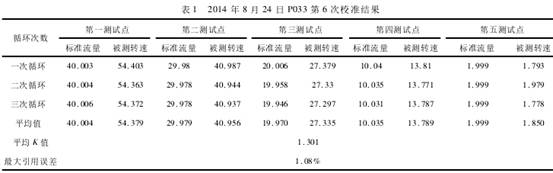

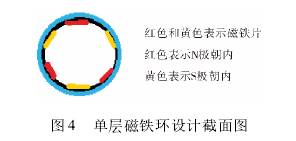

在解卡管底端安裝磁鋼,如圖4所示,吸附流體中鐵屑、銹粉,解決渦輪葉片磁鋼吸附鐵屑造成的砂卡。

2主要技術指標

20m3渦輪流量計流量最大允許誤差為3%,啟動排量1m3/d,支架內腔直徑由13.80mm擴大為17.76mm,解卡管長18.90mm,外徑Ф17.00mm,內徑Ф13.80mm。

40m3渦輪流量計流量最大允許誤差為3%,啟動排量2m3/d,支架內腔直徑由17.76mm擴大為20.00mm,解卡管長18.90mm,外徑Ф19.30mm,內徑Ф17.76mm。

解卡管頂端每120°均勻分布長16.1mm,寬2mm槽縫,線槽長24.6mm,寬2mm,解卡管底端的銷釘走固定槽寬4mm,長10mm

3室內校準

為了驗證可行性,采用室內校準實現。機加組裝2支型號HK-ZS-40儀器,編號為P033、P032,2支HK-ZS-20儀器,編號為K001、K018,進行室內流量校準。校準介質:自來水。從2014年5月13日到2014年9月20日,先后校準阻抗儀40多次。

3.1關于解卡管、進液孔、出液孔造成的摩擦和局部擴大(縮小)阻力損失用K值確定

K值為儀器常數,理想狀態下,渦輪轉動只受流體作用于渦輪的力,但實際測量時,除了流體作用于渦輪的力外,渦輪還受到流體的粘性摩擦力、渦輪自重及渦輪軸承轉動的摩擦力、流體在進入渦輪橫截面的局部阻力,儀器常數用于評價渦輪葉片的受力情況,其定義式為:

K=ξ/2π(1)

式(1)中,K為儀器常數,r/(m3?s);ξ為流量系數,°/m3。

儀器常數的物理意義是單位時間內單位體積的流體流過渦輪時,渦輪轉動圈數。從儀器常數的定義式可知,K值表征了流量范圍內渦輪的平均轉速,要求其大于等于1。K值越大,則渦輪轉速越快,所受阻力越小,因此解卡管、進液孔、出液孔造成的局部擴阻力損失可以由K值衡量。通過校準,按(2)式以最小二乘法就可求得儀器常數K值。

N=K(Q-q)(2)

式(2)中,N為渦輪轉動轉數,r/s;Q為流量,m3/d;q為啟動排量,m3/d.

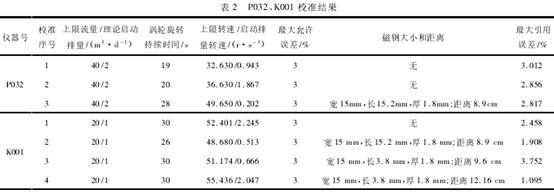

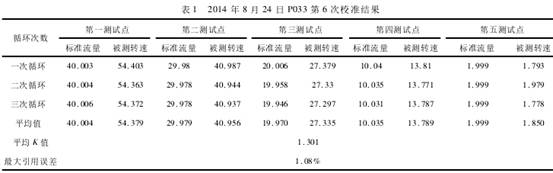

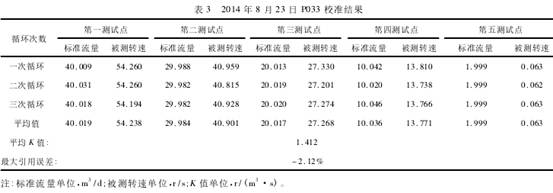

表1為2014年8月24日P033第6次校準結果。本次校準平均K值1.301r/(m3?s),大于1.0r/(m3?s),同時最大引用誤差為1.08%,小于最大允許誤差3%,啟動排量2m2/d時的平均轉速1.850r/s,因此P033校準合格。同樣,P032、K001、K018先后校準合格。因此,在啟動排量、最大允許誤差合格的前提下,K值大于等于1,K值可以評價解卡管、進液孔、出液孔造成的局部阻力損失。

注:標準流量單位,m3/d;被測轉速單位,r/s;K值單位,r/(m2?s)。

3.2確定渦輪葉片轉動的持續時間

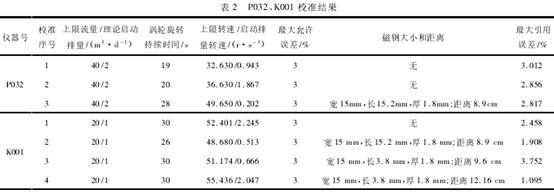

渦輪葉片能轉動的持續時間是指渦輪調試好后,在一定作用力下,渦輪葉片從轉動開始到停止的時間。由表2可知,P032第1次校準時,解卡裝置末端沒有安裝磁鋼,渦輪調試結果持續時間19s,最大引用誤差3.012%不合格,啟動排量2m3/d時,平均轉速為0.943r/s,渦輪雖然沒有轉動,但已接近轉動。P032第2次校準時,解卡裝置末端沒有安裝磁鋼,渦輪調試結果持續時間20s,最大引用誤差2.856%合格,啟動排量2m3/d時,渦輪轉動,平均轉速為1.867r/s。K001第1次校準時,解卡裝置末端沒有安裝磁鋼,渦輪調試結果持續時間30s,最大引用誤差2.458%合格,啟動排量1m3/d時,渦輪轉動,平均轉.速為2.245r/s。P032和K001的校準結果表明,在啟動排量時,渦輪葉片轉動的持續時間超過20s,就可以保證啟動排量、最大引用誤差合格。為了提高渦輪流量計校準精度,硬性規定為了保證啟動排量,渦輪葉片轉動的持續時間為30s。

3.3磁鋼位置和大小的確定

由表2可知,解卡裝置末端粘貼寬15mm、長15.2mm、厚1.8mm的弧形磁鋼,安裝距離渦輪流量計磁鋼8.9cm時,P032第3次渦輪葉片轉動持續時間28s,40m3/d平均轉速49.650r/s;同樣的磁鋼大小和安裝距離,K001第2次調試渦輪,葉輪轉動持續時間26s,最大引用誤差1.908%合格,啟動排量1m3/d時,平均轉速0.513r/s,不合格。K001第3次,解卡裝置末端粘貼寬15mm、長3.8mm、厚1.8mm的弧形磁鋼,安裝距離渦輪流量計磁鋼9.6cm,渦輪沒有調試持續時間30s,但校準結果最大引用誤差3.752%不合格,啟動排量1m3/d沒有啟動,平均轉速0.666r/s不合格。K001第4次,重新調試渦輪,持續時間30s,同時將寬15mm、長3.8mm、厚1.8mm的弧形磁鋼,距離渦輪流量計磁鋼的距離調整為12.16cm,最大引用誤差1.095%,啟動排量1m3/d啟動,平均轉速2.587。故最終確定弧形磁鋼寬15mm、長3.8mm、厚1.8mm,距離渦輪流量計磁鋼的距離為12.16cm。此時在流量計啟動排量時,渦輪葉片轉動。

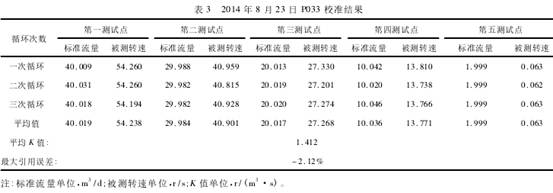

3.4中心管、解卡裝置材質確定

將解卡裝置下端弧形磁鋼去掉,并重新調試渦輪,結果見表3。渦輪調試結果持續時間35s,雖然誤差-2.12%合格,但啟動排量2m3/d仍沒有啟動。磁鋼去掉后,還有什么原因呢?2014年8月24日檢修發現,中心管、解卡裝置被磁化,變相有磁場影響渦輪流量計啟動排量。更換中心管薄壁筒重新校準,重復校準13次,誤差為分別為1.38%、1.474%、1.143%、1.166%、1.247%、1.082%、1.640%、1.709%、1.313%、1.26%、1.227%、1.114%,K值為1.29左右。從結果可知,儀器P033線性、穩定性、重復性良好。所以中心管、解卡裝置必須為不導磁材料。

4現場應用

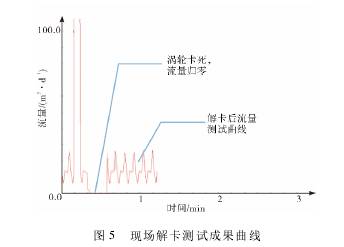

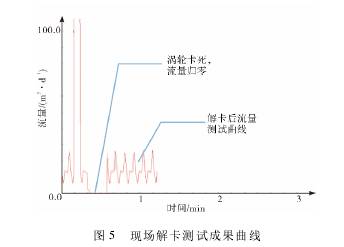

防砂卡渦輪流量計在五大隊成功解卡370井次,現場解卡測試曲線見圖5。剛測試時,渦輪葉片轉動正常,大約在20s左右,由于流體帶進的雜質導致流量曲線歸零。通過儀器二芯供電收傘,大約15s后再開傘,一芯流量供電測試,渦輪葉片通過瞬間開收傘,擴大了葉輪與渦輪殼體之間的空間,雜質通過渦輪葉片旋轉正常。從曲線可以看出,在解卡前和解卡后,渦輪旋轉--致,都為15m3/d左右,而且解卡前后沖次一致,渦輪流量計解卡裝置有效解決了因油井出砂、垢片、間隙小造成的砂卡,砂卡率由原先的70%降低到30%,實現了產液剖面流量準確測試。

在現場應用中發現,磁鋼固定采用AB膠效果不理想,下一步研究怎么固定磁鋼,磁場的大小怎么確定,解決渦輪磁鋼吸附鐵屑造成的砂卡。

5結論

1)K值可以衡量解卡裝置、進液孔、出液孔、弧形磁鋼造成的摩擦和局部阻力損失;

2)在解卡裝置末端粘貼寬15mm、長3.8mm、厚1.8mm的弧形磁鋼,距離渦輪流量計磁鋼的距離為12.16cm時,在渦輪流量計啟動排量不會造成不啟動;

3)中心管、解卡裝置必須是不導磁材料,否則啟動排量不能啟動;

4)磁鋼固定采用AB膠效果不理想,下一步研究磁場的大小和磁鋼固定方式。

以上內容源于網絡,如有侵權聯系即刪除!