摘要:針對流量計在測量氣體和蒸汽流量時需對溫度、壓力補償的問題,根據各流量計的測量原理不同,選擇合適的測溫點和測壓點位置對測量的準確性至關重要。分析了幾種流量計溫度、壓力補償的目的以及溫度、壓力參數的測量要求,提出了測溫口、測壓口開口位置的合理選擇。提供了利用焦耳-湯姆遜系數計算上下游溫差的實例。

不同原理的流量計,流體溫度和壓力的變化對測量結果的影響各不相同,因此在測得流體的溫度和壓力后,要按規定的關系式進行補償。流體在管道內流動,由于流量傳感器、各種阻流件的影響,在管道的不同部位測得的溫度和壓力值也會有很大差異,因此用作流量測量溫,度壓力補償的測量點的位置也有明確規定,不能隨意確定。

下面以幾種典型流量計為例,論述流量測量中溫度壓力檢測點設計中的有關問題。

1渦街流量計溫度壓力測點的設計

1.1 渦街流量計工作原理

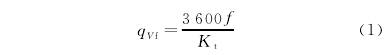

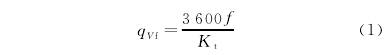

在流體流動的管道中設置1個旋渦發生體(阻流件),于是在發生體下游就會交替地產生有規則的旋渦,這種旋渦稱為卡曼渦街,該旋渦的頻率與流過發生體的流速成正比關系。由于旋渦流量傳感器的流通截面積是1個常數,因此旋渦的頻率與流過發生體的流體體積流量成正比1-2],如式(1)所示:

式中:qvf--旋渦發生體出口的工況體積流量,m3 /h;?--旋渦頻率,P/s;Kt--工作狀態下流量系數,1/m3。

1.2溫度壓力補償的目的

1.2.1 氣體流量測量的溫度壓力補償

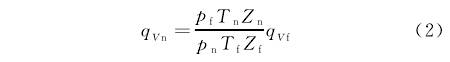

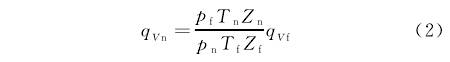

在氣體流量測量中,測得工作狀態體積流量不是最終目的,得到標準狀態體積流量才是最終目標。由工作狀態體積流量到標準狀態體積流量的換算,一般在流量演算器中完成,其依據如式(2)[3]:

式中: qvt--工況條件下的體積流量,m3/h;qvn--標準狀態體積流量,m3/h;pf,pn--工作狀態、標準狀態流體絕對靜壓,MPa, pn=0.101 325 MPa;Tf,Tn--工況條件下、標準狀態流體熱力學溫度,K,Tn= 293.15 K;Zf,Zn- -工況條件下、標準狀態氣體壓縮系數。

在式(2)中,Zf和Zn一般由流量演算器按設計 好的程序自動計算得到[4],qv由式(1)計算得到,而pf和Tf則必須經實測得到。

1.2.2蒸汽流量測量的溫度壓力補償

在蒸汽流量測量中,雖然也有溫度壓力補償,但補償的意義與式(2)完全不同[3]

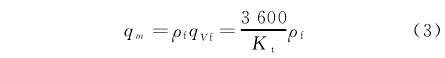

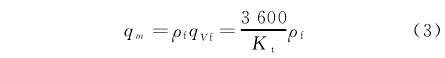

用渦街流量計測量蒸汽流量的系統中,測量的目的是得到蒸汽質量流量值,如式(3)所示:

式中: q,m質量流量,kg/h;ρf一工況條件下的旋渦發生體出口蒸汽密度,kg/m3,可通過查蒸汽密度表得到

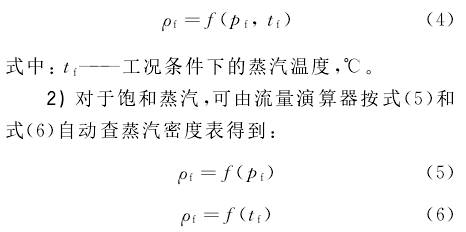

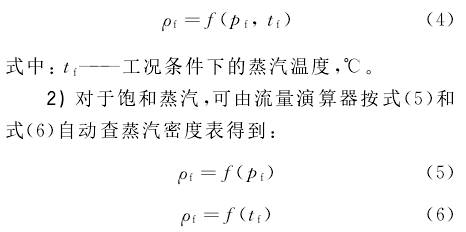

1)對于過熱蒸汽,可由流量演算器按式(4)自動查蒸汽密度表得到:

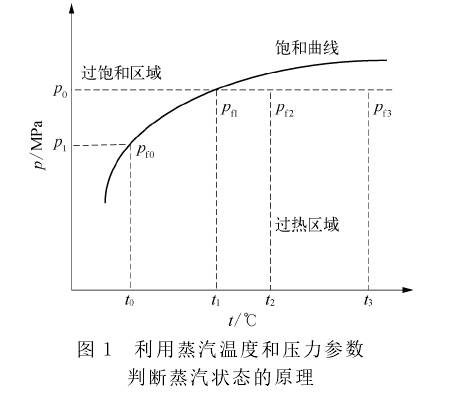

由于蒸汽的狀態隨溫度壓力參數而變化,因此有些蒸汽流量計安裝地點的蒸汽狀態難以確定,有時處于過熱狀態,有時處于飽和狀態。白天管道內流速高,處于過熱狀態;夜間管道內流速低,進入飽和狀態。這時,應對其溫度壓力都進行測量,由流量演算器自動判斷,如果處于過熱狀態,則儀表自動轉向根據式(4)查過熱蒸汽密度表;如果已進入飽和區間,則儀表自動轉向按式(5)查飽和蒸汽密度表。

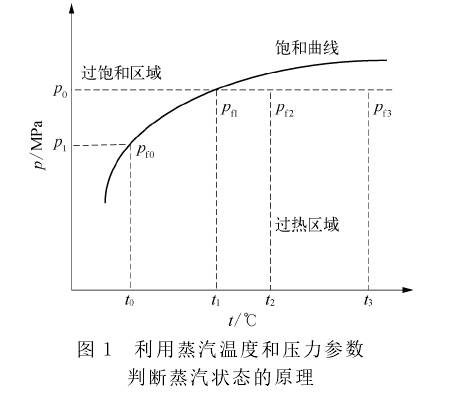

利用蒸汽的溫度壓力參數自動判斷蒸汽處于過熱狀態還是飽和狀態,原理如圖1所示[3]。關鍵是判斷蒸汽的溫度壓力值是落在臨界飽和曲線的下方還是上方,如果落在下方,則為過熱狀態;如果落在上方,則為飽和狀態。

在這種情況下,一般壓力測量精度高,查表得到的密度值的精度也比較高,因此通常采用式(5)求取密度,式(6)一般不采用。

1.3溫度壓力測量點位置的選取

氣體和蒸汽都是可壓縮流體,在流過渦街流量傳感器時,都會產生一定的壓降。因此,在管道上不同位置開口測流體的絕對靜壓,得到的結果也不同。在旋渦發生體上游處,靜壓最高;在旋渦發生體流速最高處,靜壓最低,再往下游,靜壓會有少許恢復。

旋渦發生體前后的永久性壓降,計算公式如式(7)所示:

式中:△p-旋渦發生體前后壓降,Pa;?--介質流速,m/s.

以旋渦流量計為例,不同型號流量儀用于溫度壓力補償的溫度壓力測量點的安裝位置有不同的要求。壓力測點到旋渦發生體的上限距離與下限距離有很大差異。從3.5D~5.5D到3.5D~ 7.5D,使設計人員犯難,因此研究該距離對儀表的準確安裝有重要意義。

仔細研究橫河渦街產品的發展歷史,在*CD型儀表發展階段,渦街流量計最小通徑只能做到DN25,對于DN25渦街產品,5.5D即為138 mm,在法蘭下游的管道上開取壓口,在工程上還是可行的。但到了*D型儀表發展階段,最小通徑可達到DN15,同樣是5.5D,但對應的尺寸變為83 mm,要在如此短的距離上開取壓口,需要放寬距離以滿足工程中的需求。無論哪種情況,實際上兩者本質上是一致的。

2差壓流量計溫度壓力測點位置的設計

差壓式流量計的種類很多,下面以使用最多的標準差壓式流量計為例,說明溫度壓力測點位置的設計

2.1差壓流量計工作原理

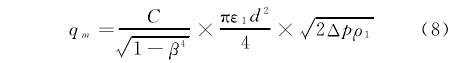

差壓流量計工作原理如式(8)所示:

式中: C———流出系數;β———直徑比,β= d/D;D———管道內徑,m;d--工作條件下節流件的開孔直徑,m;ε1一-節流件正端取壓口平面上的可膨脹性系數;ρ1一節流件正端取壓口平面上的流體密度,kg/m3。

差壓流量計的本質是質量流量計,在式(8)中,沒有出現溫度和壓力這兩個變量,但應用這種流量計測量氣體和蒸汽的流量時,流體溫度和壓力的變化,會使式中的密度ρ1產生變化,進而影響流量示值。

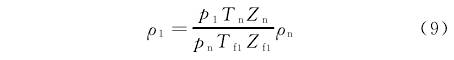

對于組分穩定的氣體,可用式(9)計算:

式中:p1--節流件正端取壓口平面上的流體壓力,MPa; pn--氣體標準狀態壓力,取值為0.101 325 MPa;Tf1--節流件正端取壓口平面上的流體溫度,K; Z f1一工作狀態下氣體壓縮系數,純數;Pn標準狀態流體密度,kg/ m3。

對蒸汽來說,可用式(10)由流量演算器自動查表的方法得到ρ1[5]

毫無疑問,式(9)和式(10)都表明,壓力取自正端取壓口,在具體實施時也比較方便,難的是正端取壓口處的流體溫度的測量。

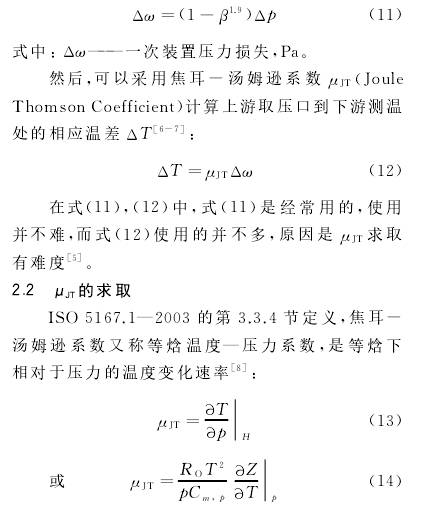

該標準還規定,一般可以假設差壓口上游和下游的流體溫度是相同的。然而,如果流體是非理想流體,而又需要計量準確,且上游取壓口和一次裝置下游測溫處又存在較大的壓力損失,則假設兩點之間是等焓膨脹,必須根據下游溫度計算上游溫度。對于孔板計算時,應根據下式計算壓力損失Δ?。

式中: T--絕對(熱力學)溫度;p--流經管道的流體靜壓; H--焓; Ro--通用氣體常數;Cm,P --定壓摩爾比熱容;Z--壓縮系數。

3渦輪流量計溫度壓力測點的設計

渦輪流量計用來測量氣體流量時,也需要進行溫度壓力補償,以便將工作狀態下的體積流量換算到標準狀態體積流量.

3渦輪流量計溫度壓力測點的設計

渦輪流量計用來測量氣體流量時,也需要進行溫度壓力補償,以便將工作狀態下的體積流量換算到標準狀態體積流量。

該換算所依據的公式與式(2)相同,但是由于測量原理的不同,測壓點的位置有很大的差別。GB/T 21391- 2008《用氣體渦輪流量計測量天然氣流量》給出了渦輪流量計在管道上典型的安裝圖[9]]。同時在文字描述中規定,渦輪葉輪處的靜壓測壓口至少要有1個,孔徑范圍在3~ 12 mm。該標準同時規定,溫度傳感器應安裝在葉輪的下游端,其離葉輪的距離應小于5D,伸入管道公稱通徑約33%處,但長度不能超過150 mm。

4結束語

1)用來測量氣體和蒸汽流量的流量計,除了個別的流量計之外,都需進行流體溫度、壓力補償。由于流體種類的不同,補償的目的也不盡相同;由于溫度和壓力的變化,對不同原理流量計的影響不相同,因此測溫點和測壓點位置也有不同的要求,只有合理地確定這些位置,才有可能準確地補償。

2)渦街流量計用于溫度壓力補償的測壓口,宜選在旋渦發生體下游的直管段上,應盡可能靠近流量計,但應便于施工和維修(不能選在旋渦體上游的直管段上)。測溫口應選在測壓口下游150~200 mm處。

3)差壓流量計用于溫度壓力補償的測壓點,應選在差壓正端取壓口處;測溫點一般選在差壓裝置下游5D~15D處,并假設差壓口上游和下游的流體溫度是相同的。如果是非理想氣體,而又需要計量正確,且上游取壓口和差壓裝置下游測溫處又存在較大的壓力損失,則可采用焦耳一湯姆遜系數計算.上游取壓口到下游溫口處的相應溫差△T。

4)基于絕熱膨脹等焓變化的原理,利用蒸汽性質表,可方便地求取適用于蒸汽的焦耳一湯姆遜系數。

5)渦輪流量計用于溫度壓力補償的測壓點,宜設在渦輪葉輪前取壓口處;測溫口應選在葉輪下游段,離葉輪的距離應小于5D。

以上內容源于網絡,如有侵權聯系即刪除!