摘要:在一個體積管標準裝置上對一種新型渦輪流量計的計量性能進行了試驗研究。和傳統(tǒng)渦輪流量計不同,該新型渦輪流量計的葉輪采用3葉片長螺旋形結(jié)構(gòu),且沒有軸,軸承直接套在葉輪罩上。試驗結(jié)果表明,通過葉輪結(jié)構(gòu).上的改進.流量計的抗流動干擾能力明顯增強,不過由于該流量計的葉輪較大,小流量時流量計儀表系數(shù)受到流體黏性阻力和軸承摩擦阻力影響要比大流量時的影響大因此.在量程范圍內(nèi)依據(jù)檢定規(guī)程計算得到流量計的最大示值誤差為0.2069,但重復性非常好,為0.077%。利用分段插值方法對流量計的儀表系數(shù)進行修正后重新進行試驗.試驗結(jié)果表明該修正方法取得較好的效果,流量計的相對示值誤差在+0.3%內(nèi)。

0引言.

渦輪流量計屬于速度式流量計,具有測量準確度高、復現(xiàn)性和穩(wěn)定性均好等優(yōu)點,而廣泛應用于石油、化工、電力等領域,并被應用于貿(mào)易計量”。但是渦輪流量計的計量特性易受到來流的速度分布和旋轉(zhuǎn)流的影響(3-61,限制了其在安裝空間受限的場合使用。

筆者在傳統(tǒng)渦輪流量計的基礎上,通過對葉輪的改進設計,采用3葉片長的螺旋形葉輪結(jié)構(gòu),使流量計的抗流動干擾能力得到了極大的改善。本文對該新型渦輪流量計的計量性能在一一個用于檢定容積式流量計的體積管標準裝置上進行了試驗研究,并對試驗結(jié)果進行了分析。

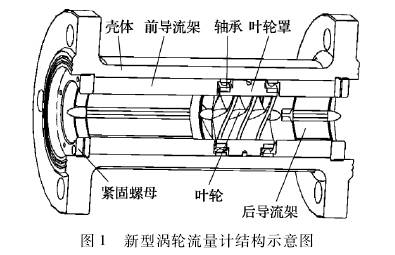

1新型渦輪流量計結(jié)構(gòu)

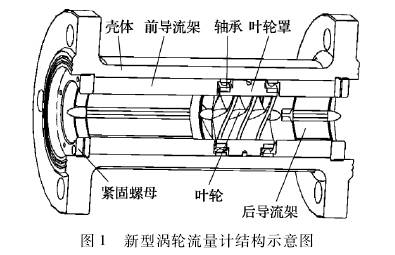

渦輪流量計內(nèi)的葉輪是流量信號檢測部件,其作用是把流體動能轉(zhuǎn)換成機械能,通過葉輪旋轉(zhuǎn),在葉片.上取出與流量成正比的頻率信號。與傳統(tǒng)渦輪流量計不同,該新型渦輪流量計的葉輪采用的是3葉片長螺旋型結(jié)構(gòu),葉輪外加一一個葉輪罩;葉輪罩加工成為兩端對稱的臺階形式,其中間部分和流量計內(nèi)殼之間的間隙非常小,只有0.1~0.2mm;葉輪輪轂兩端采用半橢球形結(jié)構(gòu),以緩和流量計進、出口速度分布的急劇變化,提高葉輪旋轉(zhuǎn)穩(wěn)定性以及降低壓力損失。另外,該流量計沒有轉(zhuǎn)軸,軸承直接套在葉輪罩上,軸承的定位通過前、后導流架和葉輪罩上的臺階來實現(xiàn)。這種結(jié)構(gòu)設計的優(yōu)點是簡單、便于安裝維護,在加工工藝上易于實現(xiàn)既定的公差要求,從而確保葉輪在殼體內(nèi)平穩(wěn)轉(zhuǎn)動。由于葉輪結(jié)構(gòu)的改進.新型渦輪流量計的計量特性上也表現(xiàn)出了與傳統(tǒng)渦輪流量計的不同之處。一是由于該流量計的葉輪尺寸較大,葉輪需要較大流量推動才開始轉(zhuǎn)動,故始動流量較大;而且小流量時,作用在葉輪上的流體粘性阻力矩和軸承摩擦力矩對流量計葉輪的旋轉(zhuǎn)速度的影響要比大流量時嚴重得多,因此,流量計的儀表系數(shù)在整個量程范圍內(nèi)的線性度不好,需要對儀表系數(shù)進行修正。二是葉輪具有很強的“整流”作用因,主要是由于螺旋形葉輪結(jié)構(gòu)能產(chǎn)生很強的漩渦作用.加速和增大了葉輪結(jié)構(gòu)內(nèi)的紊流混合作用,實現(xiàn)了能在較短距離內(nèi)將含有不同流動干擾量的流速整流成為相同的流速分布。三是流量計的流通能力降低,因此,壓力損失也要比傳統(tǒng)渦輪流量計的壓力損失大。新型渦輪流量計結(jié)構(gòu)示意圖如圖1所示

2試驗裝置

液體標準流量裝置為LJG41型球式雙向體積管檢定裝置。該標準體積管的流量范圍為1~50m3/h,重復性優(yōu)于0.2%,準確度為0.035%,標準體積為99.1344L。需要說明的是該檢定裝置主要是用于容積式流量計的檢定,因此,在安裝被檢流量計管段上游并沒有足夠長的直管段,其上游直接.連接一個球閥,緊接著連接一個T型管路。主要是想利用這樣的流量檢定裝置來檢驗該新型渦輪流量計是否具有容積式流量計的計量特點,即其上、:下游無需直管段。

該試驗裝置檢定流量計的流程如圖2所示。進行流量計檢定時,根據(jù)JJG1037--2008《渦輪流量計檢定規(guī)程》9)的要求,在流量計的上游安裝壓力傳感器,在流量計的下游安裝溫度傳感器。渦輪變送器與計算機采用屏蔽電纜連接。為了便于調(diào)節(jié)流量,同時把變送器與流量積算儀連接,根據(jù)積算儀的瞬時流量顯示,調(diào)節(jié)每個檢定點流量的大小,保證每個檢定點的流量符合檢定規(guī)程的要求。

3試驗結(jié)果及分析

3.1基本性能試驗研究

該新型渦輪流量計的設計技術指標如下:公稱直徑為50mm,流量范圍為6~30m'/h,計量準確度為0.3級,重復性優(yōu)于0.1%試驗介質(zhì)為0號柴油,其運動粘度為3.6×10-6m2/s(20℃),環(huán)境溫度為9℃,相對濕度為65%。依據(jù)渦輪流量計檢定規(guī)程中的要求選擇了6個流量點進行試驗,每個流量點的試驗次數(shù)為6次。試驗時同時記錄每個流量點的檢定條件。例如,對試驗流量為21m3/h時記錄的試驗條件如下:體積管液溫平均值為10.2℃,體積管表壓平均值為0.26MPa,流量計處液溫平均值為10.0℃,流量計處表壓平均值為0.2MPa。

結(jié)合試驗數(shù)據(jù),流量計的儀表系數(shù)、示值誤差.和重復性的計算過程如下.

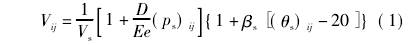

1)檢定條件下體積管的實際體積的計算:

式中:Vij為第i檢定點第j次檢定時標準體積管處的實際體積;Va為標準體積管的標準體積;D為標準體積管的內(nèi)徑;e為標準體積管的厚度;E為標準體積管材料的彈性模量;(pa)ij為第i檢定點第j次檢定時標準體積管處液體壓力;β。為標準體積管的體膨脹系數(shù),(?s)ij為第i檢定點第j次檢定時標準體積管處液體溫度。

2)每個檢定點每次檢定時儀表系數(shù)的計算:

式中:Kij為第i檢定點第j次檢定時所得的儀表系數(shù);N;為第i檢定點第j次檢定時流量計顯示儀表測得的脈沖數(shù);(?m)ij為第i檢定點第j次檢定時流量計處的液體溫度;(pm)ij為第i檢定點第j次檢定時流量計處的液體表壓力;β為檢定用液體在檢定狀態(tài)下的體膨脹系數(shù);κ為檢定用液體在檢定狀態(tài)下的壓縮系數(shù)。

3)每個檢定點儀表系數(shù)的計算:

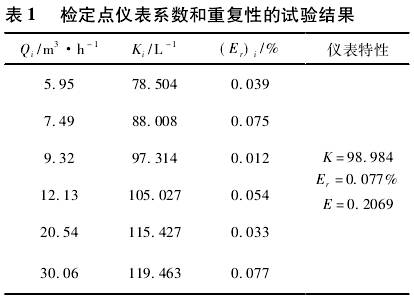

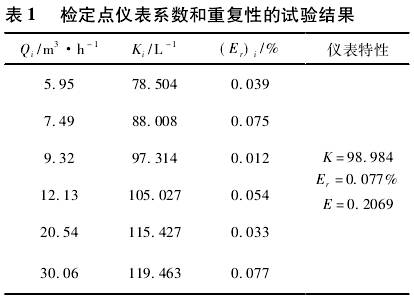

表1為6個流量檢定點的試驗數(shù)據(jù)依據(jù)式(1)至式(4)最后計算得到的每個檢定點的儀表系數(shù)和重復性。然后分別依據(jù)式(6)計算得到該流量計的最大示值誤差為0.2069。試驗結(jié)果說明該新型渦輪流量計的線性度非常不好,但流量計的重復性非常好,為0.077%,故可對該流量計的儀表系數(shù)進行非線性修正,以擴大其量程范圍0。另外,較好的測量重復性說明了該新型渦淪流量計具有較好的抗流動干擾能力,與文獻[7]中的研究結(jié)論是相一致的。

3.2儀表系數(shù)修正

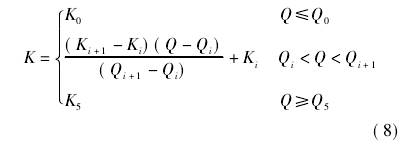

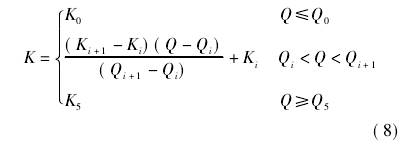

現(xiàn)有速度式流量計的儀表系數(shù)非線性修正常用的方法有線性插值法、三次樣條插值法和最小二乘法:1-12]。考慮到新型渦輪流量計流量Q與儀表系數(shù)K的關系曲線為單調(diào)遞增關系,較適合采用線性插值方法進行修正。以流量計檢定點作為插值函數(shù)的節(jié)點,即各檢定流量點Qi(i=0,1,.5)對應的儀表系數(shù)為Ki(i=0,1,.5),采取分段插值對其他流量點的儀表系數(shù)進行修正,具體的計算表式為:

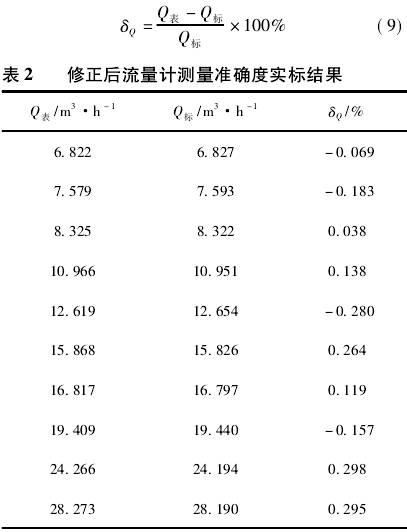

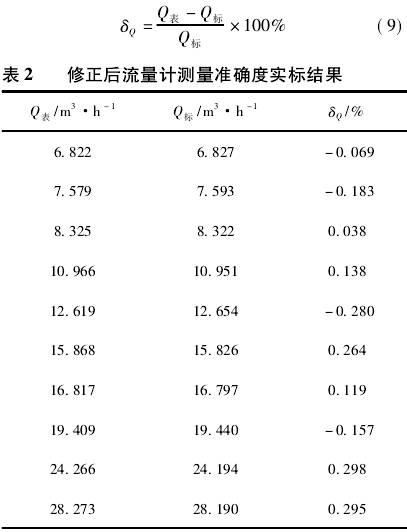

為了考察流量計儀表系數(shù)修正效果,將6個檢定點的儀表系數(shù)現(xiàn)場寫人流量積算儀,然后,在體積管標準裝置上選擇10個非檢定流量點進行試驗,所得到的試驗結(jié)果如表2所示。Q表是流量積算儀的顯示值,Q標是標準裝置的示值,8。是兩者的相對誤差,具體的計算公式為:

結(jié)果表明,通過儀表系數(shù)非線性修正,流量計.的相對示值誤差在+0.3%之內(nèi),故實現(xiàn)了既定的設計要求。

4結(jié)論

在體積管標準裝置上對一新型渦輪流量計的計量性能進行了試驗研究。試驗結(jié)果表明,由于該新型渦輪流量計的葉輪采用了3葉片長螺旋形結(jié)構(gòu),使流量計在抵抗來流速度畸變對計量特性的影響方面得到了明顯的改善,不過也導致了流量計的線性度非常差,但流量計的重復性非常好。試驗結(jié)果同時也表明,通過采用非線性修正后在全量程范圍內(nèi)該新型渦淪流量計的計量準確度等級可達0.3級,從而為安裝空間受限場合,例如機動油料裝備上,提供了高精度的流量計量裝置。

以上內(nèi)容源于網(wǎng)絡,如有侵權聯(lián)系即刪除!