摘要:通過對某電廠孔板差壓流量計進行數值分析不同斷面的流出系數及壓力分布規律,得出如下結論:取壓孔應設置在上游最大壓力和下游最小壓力處,且下游取壓孔應設置在距孔板中心距離(0.3~0.5)D范圍內,上游取壓孔應設置在距孔板中心距離(0.5-1.5)D范圍;不同的取壓孔距離嚴重影響流體質量流量的測量精度,所以流量孔板在安裝時,嚴格按照取壓孔尺寸安裝,并根據取壓孔的實際位置適當修正流出系數;典型斷面的下游斷面存在明顯的回流現象,回流流量占管道質量流量的15%左右。分析結果可為電廠孔板差壓測量安裝測試和調整提供參考。

1研究背景

計算流體動力學CFD(ComputationalFluidDy-namics)以理論流體力學和計算數學為基礎,是近代迅速發展起來的涉及計算機、流體力學、偏微分方程數學理論等學科的新生學科分支,主要將連續流動的介質流動規律描述為大型代數方程組,并建立在數值求解的計算方法。在流體機械葉片設計、性能優化、性能預估、流場分析方面有著廣泛的應用。差壓式流量計由于其結構簡單、加工安裝方便、成本低、性能穩定可靠、使用周期長等優點在能源化工、電力、水利等行業有著廣泛的應用。其主要包括:孔板式、噴嘴式和文丘里噴嘴式、經典文丘里管式,其中孔板式差壓流量計,占.整個差壓法流量計測量的60%以上。

利用ReaderHarris/Gallagher計算方法,流量孔板的差壓計算公式,且給出了流出系數的計算和經驗參數的取值。從計算公式可以看出計算采用了大量的試驗驗證后的經驗數據,此計算公式只對流量進行了近似數值計算,這種計算不但存在計算誤差,而且無法準確地獲得孔板前后水流流態的其他參數分布規律,如力、流速、流線以及渦流、回流、壅流的特性,而采用流體動力學數值計算可以正確獲得不同斷面.不同工況的流場參數,便于了解孔板流量計特性,為流量計算公式修正提供依據。

本文應用CFX對孔板式差壓流量計內部流場進行計算,根據不同斷面的差壓代人孔板流量計算公式計算管道流量,分析孔板前后斷面上的差壓分布、固定截面上流量分布、以及管壁上的壓力分布規律,確定上下取壓口的合理位置。

2計算理論及模型

2.1孔板流量計算經驗公式

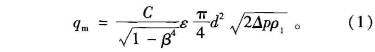

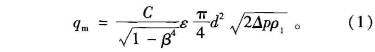

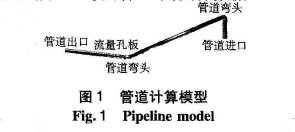

根據滿管流體流量的測量是通過測量安裝在管道內孔板產生的前后壓差,并經算術計算后求得,流體質量流量的計算公式如下:

式中:C為孔板的流出系數(無量綱);β為孔板直徑和管道內徑比值(無量綱);d為孔板工作狀態下直徑(mm);△p為孔板前后的差壓(Pa);ρl為流體密度(kg/m3)。

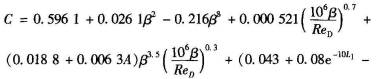

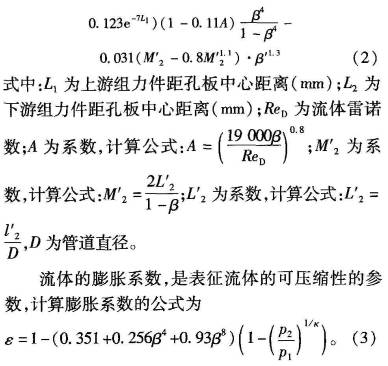

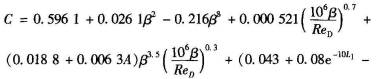

流出系數是指通過裝置的實際流量與理論流量之間關系的系數,用Reader-Harris/Gallagher方法的計算公式為

式中:p1為上游斷面相對壓力(Pa);Pz為下游斷面.相對壓力(Pa);K為流體的等熵指數(無量綱)。其余符號與上同。

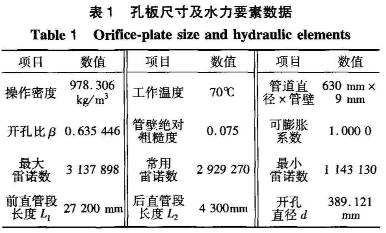

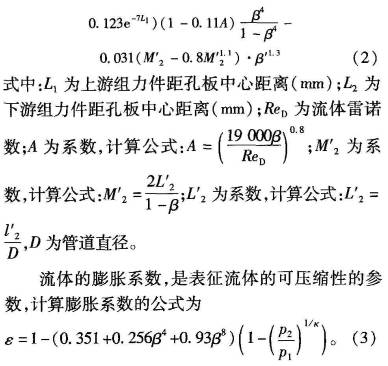

本次計算的流體為水,溫度70℃,可壓縮性比較小,因此選取ε=1.0,進行流量的近似計算,孔板的具體參數表見表1。

2.2CFX數值計算

本文采用了Navier-Stoke方程來描述流體在管道內的流動,應用標準雙方程案流模型,采用有限容積法和迎風差分格式對控制方程進行時變相離散求解,給定壁面粗糙度,假設壁面無滑移,流體無旋運.動s。基于CFD計算理論,應用ANSYS平臺中CFX商用軟件,進行定常迭代求解計算。

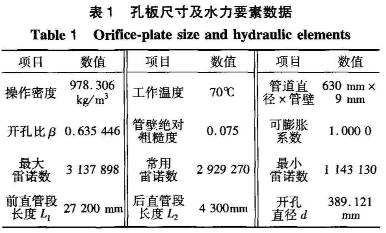

2.3數值計算模型

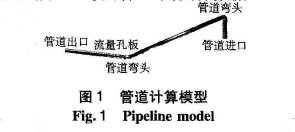

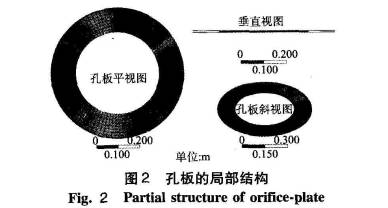

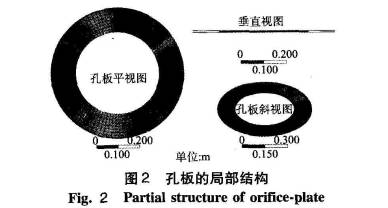

本文對某電廠凝結水管道進行了數值模擬計算,孔板前后阻力件的形式為90°彎頭各一個,具體數據見表1。圖1、圖2分別為管道計算模型和孔板管局部網格示意圖。

為了便于建模和計算,對孔板內邊緣進.行了簡化,取消斜銳角α,將孔板設計為最小厚度的等厚孔板。由于受計算資源的限制,模型的網格個數為769728,節點個數為748492。整個計算模型采用六面體結構化網格,以提高網格質量和計算精度。

2.4數值計算邊界條件

以某電廠凝結水流量孔板尺寸為例,采用公式(1)計算其額定壓力下的流量,并對孔板及管道進行數值模擬。進口設定流量,凝結水雜項管設置孔板后,進出口流量相等,出口設定流量。分別計算3個工況:工況1為最大流量工況610kg/s;工況2為常用流量工況569.44kg/s;工況3為最小流量工況222.22kg/so

3結果分析

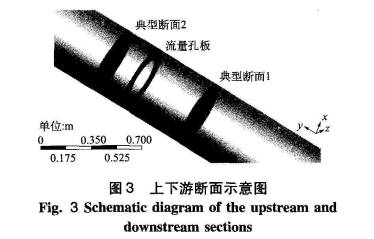

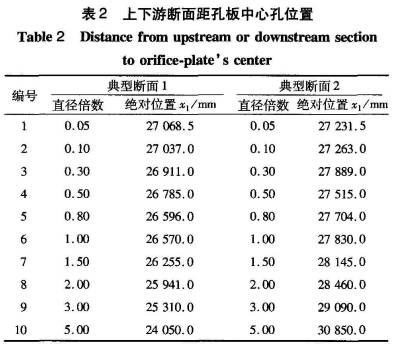

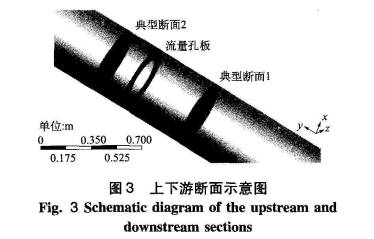

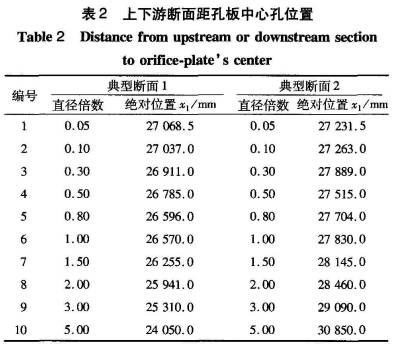

為了使結果具有普遍性,并減小后處理誤差,孔板前后的壓差分別取上下游斷面上的平均壓力之差。孔板前后各做一個和管道正交的圓截面,近似認為是上下游取壓口,上游斷面定義為Planel即上游取壓口斷面,下游斷面定義為Plane2即為下游取壓口斷面,如圖3。上、下游斷面距孔板中心位置分別用x1和x2表示,上下游各取10個截面位置,截面位置編號自孔板至上下游分別編號為1至10,其數據見表2。

3.1不同斷面相對差壓分布

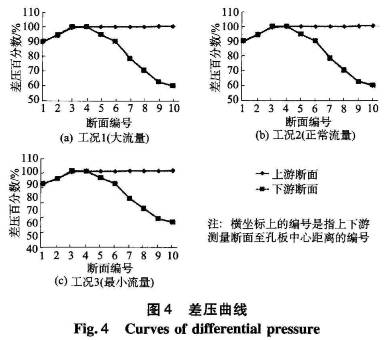

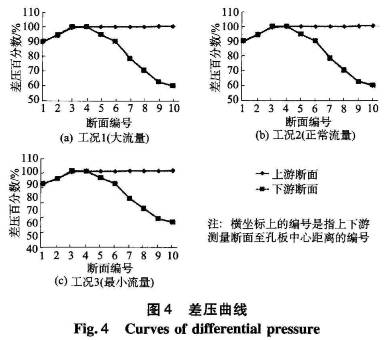

取上下游不同斷面上的平均相對壓力之差并計算處理,作為孔板的差壓繪制差壓曲線。其中上游斷面壓差是指固定下游斷面至孔板中心孔絕對距離:27200+0.5D=27510.5mm,而上游斷面距孔板中心孔距離如表2中Plane1中x1數值。下游斷面差壓是指固定上游斷面至孔板中心孔絕對距離:27200-D=26579mm,上游斷面距中心孔距離如表2中Plane2中x2數值。其中用距孔板中心絕對距離27200-D=26579mm的截面Planel上的平均壓力和27200+0.5D=27510.5mm的截面Plane2.上平均壓力之差為基準值,其余平面上的差壓除以此基準值。然后繪制上下游壓差相對值曲線,如圖4。

從圖4可以看出,孔板前后差壓受上游斷面(.上游取壓口)距孔板距離影響相對較小,而受下游:斷面(下游取壓口)距孔板距離影響較大。上游截面1上的差壓只有5號截面的89.5%,且這一數值.不隨流量的變化而變化。X1在(0~0.3)D范圍內,隨著x1距離增大截面上差壓隨之快速增加。這因水流遇孔板阻擋過流面積減小,流速增大,動能損失較大造成的。截面3上的差壓是5號截面的99.3%,且隨著距離的增加這種增加趨于緩慢。截面10的差壓只是5號截面的100.42%,且差壓增加值基本和距離x成線性關系,增幅約為0.1%/D。這種增加主要是因為管道的沿程阻力和管道局部渦流引起的水頭損失。從圖中可以看出上游x1(0.05~0.3)D范圍內對差壓的影響較大,且其值小于正常差壓。因此上游取壓口應在(0.5~1.5)D范圍選取,這樣既可以減小因流體收縮,流速增加和沿程水頭損失增加造成的測量誤差。從圖4可以看出,下游斷面差壓曲線幾乎是開口向下的二次曲線,在3號斷面出現最大值后,隨著x增加斷面差壓急劇下降。下游斷面1上的差壓為4號斷面差壓的90.15%,斷面10上的差壓僅為4號斷面的60.17%,這說明隨著x2的增加,水流紊態恢復較慢,后面流態受孔板影響較大。高速水流流過孔板后,在孔板中心孔區形成了一個射流區,而在壁面附近形成了較大的回流負壓區。因水流的可壓縮性很小,高速水流受到前方流體的阻擋,而將水流速度能轉化為水流的勢能,所以管道壁面附近負壓隨著x的增加逐漸減小。上下取壓口差壓也迅速減小,并趨于穩定。為了獲取最大差壓,下游取壓口應設置在距孔板中心距離(0.3~0.5)D范圍內。

3.2不同斷面流出系數

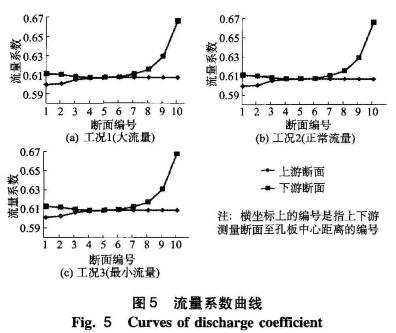

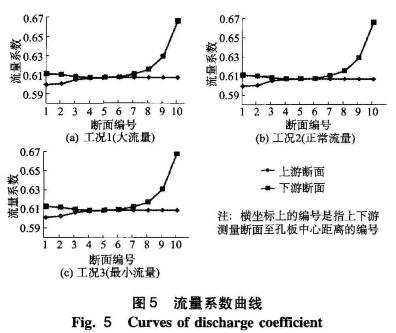

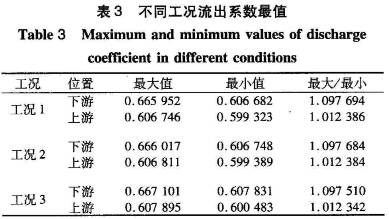

流出系數C采用Reader-Harris/Gallagher公式進行計算,見公式(2),其是流量計算公式(1)的主要參數,是經大量試驗檢驗的經驗公式。根據不同斷面的參數對每個斷面的流量系數進行計算,結果見圖5。

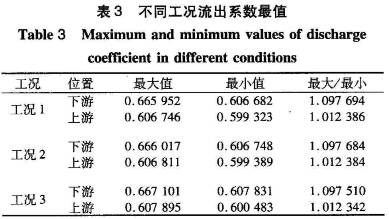

從圖中可以看出3種工況,上游斷面的流出系數隨著x1的增大逐漸變大,且在斷面4達到最大值后則不增加;下游斷面的流出系數隨著x2的增加而又先減小后變大的趨勢,且取壓孔斷面距孔板中心的距離對流出系數影響更為明顯。不同工況下上下游斷面流出系數最大值和最小值及其比值如表3。從表3和圖4中可以看出流出系數和流量相關性比較小,流出系數對下游距離較為敏感,下游各截面上的流出系數最大值和最小值之比為1.10。下游距離對流出系數反應較為遲鈍,上游各截面上的流出系數最大值和最小值之比為1.01。

從公式(2)可以看出,流出系數只給上下游斷面的距離、管道直徑、開孔比、流體雷諾數等參數有關,取壓口距離的不同會嚴重影響流體質量流量的測量,所以流量孔板的安裝時,嚴格按照孔板尺寸安裝,并根據取壓孔的實際位置適當修正流出系數。

3.3不同斷面流量分布

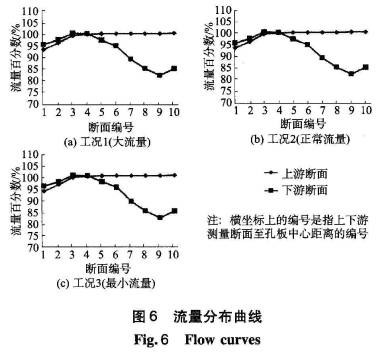

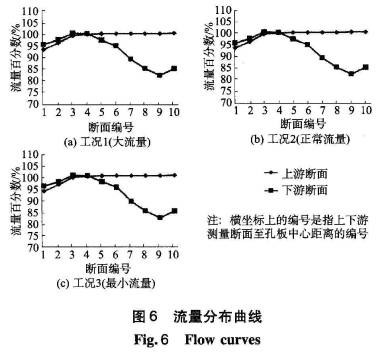

孔板差壓法測流量是滿管流體的測量重要手段之一。其測量原理是測量孔板前后產生的壓差,通過近似經驗公式進行計算,求得體積或者質量流量。具體計算見式(1)至式(3)。本文通過CFX進行管道內流體迭代計算,然后選取不同斷面差壓,帶人式(1)至式(3)計算公式進行計算,用上游斷面6和下游斷面4計算的流量作為基準值,其余斷面計算的流量除以此值,并繪制流量曲線如圖6。

從圖6中可以看出流量曲線的分布和差壓曲線的分布基本一致,下游1-3號斷面計算出的流量較上游相應斷面明顯偏大,這是因為流出系數下游斷面明顯偏大導致的。隨著下游斷面x2的增加,不同斷面計算出的流量明顯減小,由于流出系數對流量有一定的修訂作用,所以流量下降幅值及梯度并沒有差壓減小的那么明顯。流量最小值是最大值的82.2%,僅下降了18%左右。斷面10隨著差壓的減小,流量不但沒有減小反而出現了明顯增加趨勢,這是因為流出系數對流量的計算起到了決定性作用。因此計算公式(2)不但對孔口比、管道內徑、雷諾數、孔板直徑有一定的限制要求,其對下游取壓口距離也有--定的限制要求。據計算結果,配合斷面差壓曲線和流量公式來看,上游取壓口易設置在(0.8~1)D范圍內,而下游取壓口易設置在(0.3~0.5)D范圍內。

3.4固定斷面流量分布

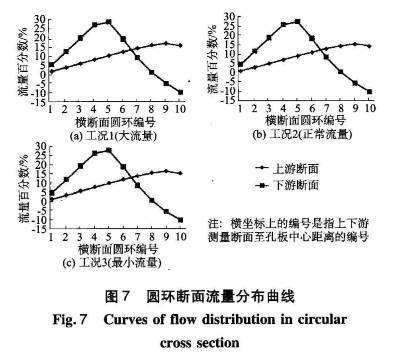

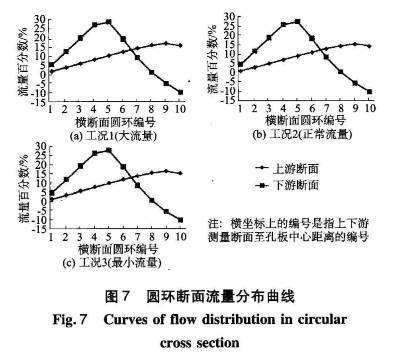

選取典型斷面分析其內部流量分配和斷面上的流態。上游取壓口選擇在D處,下游取壓口選擇在0.5D處。將斷面沿直徑方向均分為10份,分別計算各斷面上的流量,從管道中心向邊緣一次編號為1至10。計算每個圓環斷面流量占管道流量的百分數,并繪制流量曲線,如圖7。典型斷面為上游:27200+0.5D=27510.5mm,下游:27200-D=26.579mm

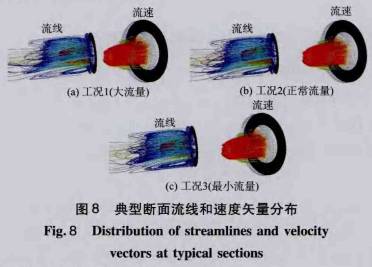

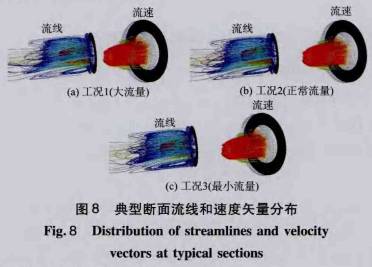

從圖7中可以看出上游斷面流量分布較為均勻,與管道直徑呈線性關系,壁面附近的10號斷面流量出現下降,這是因為由于壁面粗糙度和壁面的摩擦減了環形斷面_上的過流能力。從流量分布曲線可以看出孔板上游水流流態較為穩定且,無明顯的局部水頭損失。下游斷面流量分布失去了均勻性,出現了明顯的回流現象,且流量集中分布在(0.3~0.6)D的圓環面積內,4個環形斷面占整個流量了的91.35%。下游斷面1-4號圓環斷面流量與管道直徑程線性關系,且斜率是上游斷面斜率的3.5倍。這是因為水流經過孔板收縮后的水流流速增加,單位面積上的過流能力增強。直徑為0.5D圓環斷面以后的斷面流量隨著半徑增加而急劇減小,這是因為孔板開孔比為0.635446,且受水流收縮效應的影響,0.5D以后斷面水流流速明顯減小,過流能力受到限制所致。下游斷面0.8D后斷面的流量隨著直徑的增大截面回流流量增大,形成了孔板后下游斷面的渦流負壓區,給差壓測量創造了條件。 3種工況的流量分布趨勢基本一致,3種工況各自的回流總量在15.6%左右。以下游典型斷面為起點,繪制三維流線圖和典型斷面上的流速分布圖,如圖8。

3.5管壁壓力分布

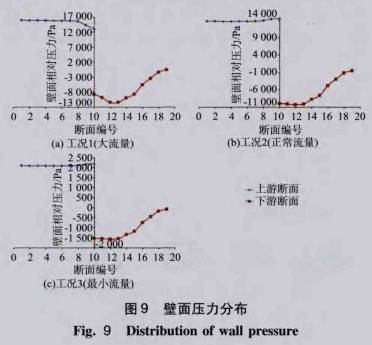

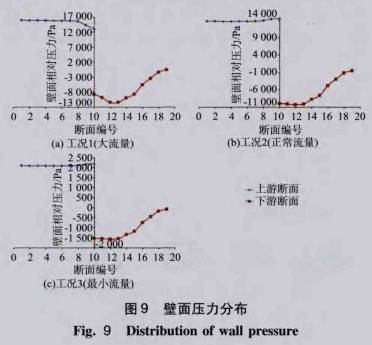

為了衡量取壓口的位置選取是否合理,本文取出了管壁附近管道相對壓力,并繪制曲線如圖9。上下游特征斷面沿直徑方向平均分為600份,為了使結果具有代表性,取最外側壁面附近圓環(1/600管道內徑).上的平均相對壓力作為壁面壓力。上下游各取10個斷面,從上游對斷面進行編號依次為1至19號斷面。

從圖9中可以看出工況1上游斷面壓力在8號斷面相對壓力出現明顯的下降趨勢,而工況2和工況3則明顯有上升趨勢。大流量工況隨著雷諾數的增大管道混合邊界層減小,且混合邊界層中的層流邊界層減小,因此壁面流速較大,相對壓力減小的緣故。而正常工況和小流量工況混合邊界層較厚,壁面流速減小,相對壓力增大。下游管道壁面相對壓力隨著x2的增加,負壓逐漸增大,且大流量工況這種增加幅值更加明顯,而正常工況和小流量工況則趨于平緩。12號斷面后管道相對壓力隨著x2的增加而變大。這是因為隨著x2的增加水流的過流面積逐漸增大,斷面的平均流速減小,根據能量守恒定律和伯努利方程可知,管道壁面的相對壓力增加,流量越大這種現象越明顯。為了獲得最大的測量壓差所以取壓孔應設置在上游最大壓力和下游最小壓力處。

4結論

(1)為了獲取最大測量差壓和提高差壓法流量測量的精度,取壓孔應設置在上游最大壓力和下游最小壓力處,且下游取壓孔應設置在距孔板中心距離(0.3~0.5)D范圍內,上游取壓孔應設置在距孔板中心距離(0.5~1.5)D范圍。

(2)取壓孔距離的不同會嚴重影響流體質量流量的測量精度,所以流量孔板在安裝時,嚴格按照孔板尺寸安裝,并根據取壓孔的實際位置適當修正流出系數。

(3)典型斷面的下游斷面存在明顯的回流現象,形成一定的負壓,為差壓測量創造了條件,且回流量占管道質量流量的15%左右。

(4)采用CFX對流場進行模擬可以詳細分析管道內流體的流動狀態,求解出任意質點速度、壓力、流量能量等參數。

(5)由于流量計計算模型造成測量誤差的客觀存在,可以借助CFX和一元線性回歸方程對不同流量下差壓法測流量進行線性修正。

以上內容源于網絡,如有侵權聯系即刪除!