摘要:在分析气体涡轮流量计结构和数学模型的基础上,针对涡轮叶片螺旋升角对仪表性能的影响,以安装35°、45°和55°三种不同叶片螺旋升角涡轮的DN150型气体涡轮流量计作为实验对象,搭建仪表负压检测平台,分别对仪表系数、压力损失和计量精度进行实验检定与对比分析。实验结果表明,合理设计涡轮叶片螺旋升角能显著改善气体涡轮流量计的性能,为叶片螺旋升角进一步优化及其对仪表性能影响规律的研究提供了实验基础。

0引言

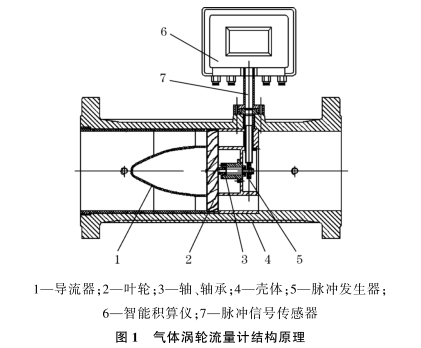

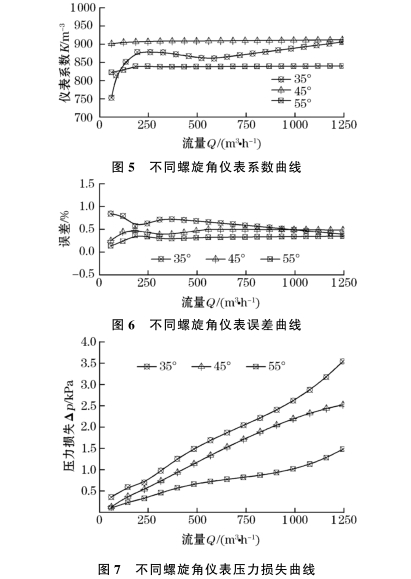

气体涡轮流量计是计量天然气、氧气、氮气、液化气、煤气等气体介质的速度式计量仪表1-2],如图1所示。

将涡轮置于被测的气体介质中,当气体流经流量计时,在导流器的作用下被整流并加速,由于涡轮的叶片与流过的气体之间存在--定夹角,气体对涡轮产生转动力矩,使涡轮克服机械摩擦阻力矩、气体流动阻力矩和电磁阻力矩而旋转,在--定的流量范围内,涡轮的角速度和通过涡轮的流量成正比。涡轮的旋转带动脉冲发生器旋转,产生的脉冲信号由传感器送人智能积算仪进行换算得到气体介质的瞬时流量和累积流量。

其主要性能指标有始动流量、仪表系数、压力损失和计量精度。

近年来旨在提高仪表性能的研究主要围绕前、后导流装置和涡轮等关键部件的结构和型式开展。刘正先等通过实验分析,提出改进前、后导流器结构能明显减少仪表的压力损失,改善仪表系数的线性度,而叶片数量的增减对流量计压力损失的影响可以忽略不计,但叶片数量的增加可明显改善始动流量,提高仪表灵敏度,但数量过多会使重叠度增大,仪表性能急剧恶化[4-6];郑建梅等对涡轮的材料和涡轮轴承进行了改进,改善了仪表系数的稳定性”;lIZ等利用CFD技术与实验相结合验证了对整流器的优化设计能有效减少压力损失[8]。在上述研究中,还未涉及针对涡轮叶片螺旋升角对仪表性能的探讨。本文利用仪表负压检定平台,对3种不同叶片螺旋升角的DN150型气体涡轮流量计进行了实验对比分析,为改善仪表性能和叶片螺旋升角的优化提供实验依据。

1数学模型与涡轮参数选择

1.1数学模型

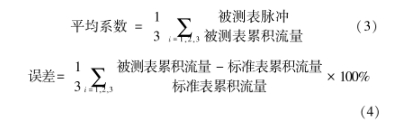

气体涡轮流量计的数学模型是根据力矩平衡原理建立起来的,主要揭示流量计输出脉冲和流量之间的内在关系,其计算公式为:

式中:K为仪表系数;f为脉冲频率,Hz;q,为体积流量,m³/s;Z为涡轮叶片数;θ为叶片结构角;r为涡轮中径,m;A为流通面为流体阻力矩,N.m。

其中,机械摩擦阻力矩T.在流量-定时只与轴承和轴的选型设计有关,流体阻力矩T与流体流动状态有关,这两个力矩在此不做详细介绍。当被测介质--定时,仪表系数与叶片数量、叶片角度和中径有关,所以设计合理的涡轮结构形式对改善仪表性能有重要意义。

1.2涡轮结构参数选择

涡轮结构有焊接式和整体式,焊接式涡轮将叶片和轮毂焊接,整体式涡轮利用先进的CAD/CAM技术和数控加工技术直接加工成型。叶片型式主要有平板式和螺旋式,平板式叶片主.要应用于大外径焊接式涡轮,而螺旋式叶片应用较为广泛;材料主要有铝合金和不锈钢,铝合金与不锈钢相比具有自重较轻,工艺性好等特点;涡轮平均直径受流量计流通管径即型号的限制,可作为定参数处理;叶片数量选取主要考虑重叠度对仪表性能的影响,---般取13~20;叶片角度直接影响气体介质.对其产生驱动转矩的大小,气体介质对涡轮的驱动转矩公式为

式中:Td为驱动力矩,N.m;fd为周向驱动力,N;u1为介质入口速度,m/s;ɷ为涡轮角速度,rad/s。

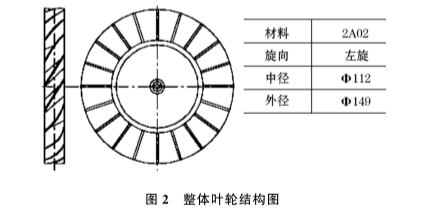

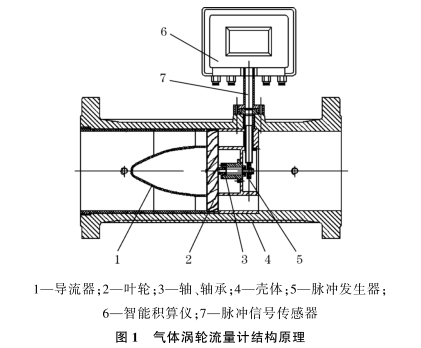

综上述所述,采用整体式叶轮结构,螺旋型叶片,叶片数量为20。对于螺旋型叶片,需要确定叶片的螺旋角,根据式(2),要得到最大推动力矩,叶片螺旋角应为45°,但力矩公式是根据叶栅绕流计算得到,难免会和实际工况有所偏差。参考常用叶片角度,选取35°.45°和55°螺旋升角涡轮作为实验对象,涡轮结构参数如图2所示。

2实验平台搭建

2.1检定装置与实验原理

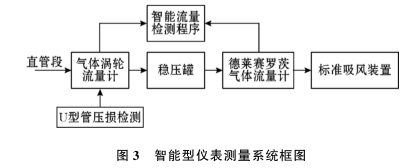

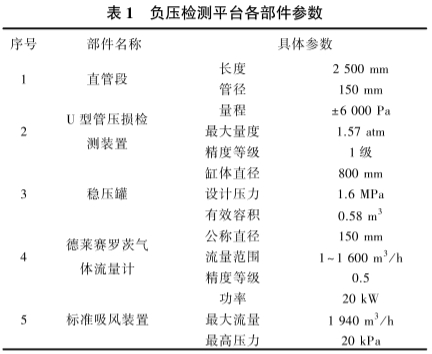

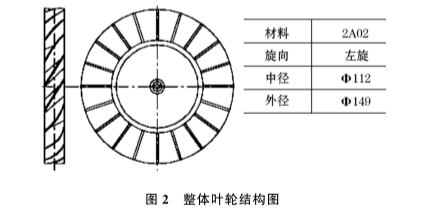

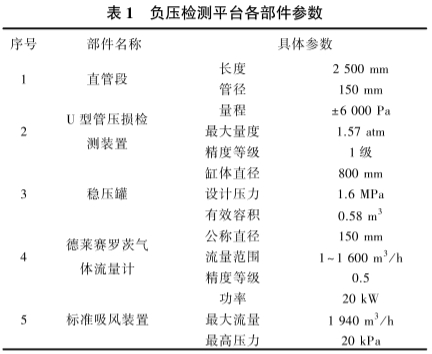

流量计的检定采用负压智能仪表测量系统,系统框图如图3所示,主要包括硬件和软件两部分。硬件包括标准吸风装置、德莱塞罗茨气体流量计稳压罐和直管道组成,而软件是自行开发的智能型流量计检测程序,各组成部分具体参数如表1所示。

由标准吸风装置产生负压使标准德莱塞罗茨流量计和气体涡轮流量计被同时过流,直管段使进入检定仪表的气体为充分发展的湍流;稳压罐补偿通过气体涡轮流量计后的气体压损。智能流量检测程序接收来自两个仪表的输出信号,通过涡轮流量计输出的脉冲数与累积流量来计算仪表系数,通过对比相同数据采集点处标准罗茨流量计的输出可获得正确率误差安装在气体涡轮流量计取压口处的U型管可以测量进、出口处的压力,从而得到仪表的压力损失。

2.2实验流程

自开始测量时刻起,选取50~1300m³/h范围内6个流量监测点。在每个流量监测点随机采集3个不同时刻的数据,包括某一时刻标准罗茨流量计和气体涡轮流量计的累积流量及其输出脉冲数。检测程序对这些数据进行处理获得流量计系数和基本误差。监测每一-流量点处U型管压差装置的指示值,获得不同监测点处的压力损失,检定现场如图4所示。

3实验测量与数据对比分析

3.1实验测量

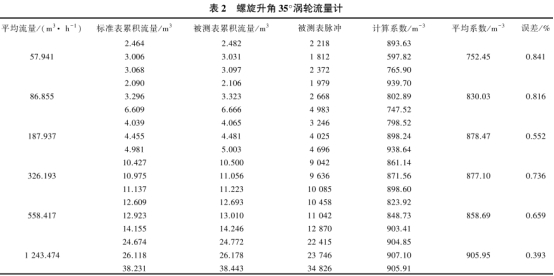

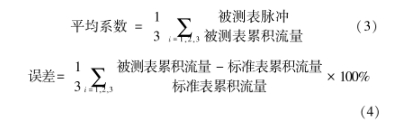

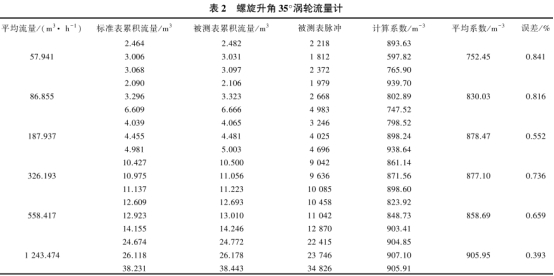

利用上述实验方法,分别对安装35°、45°和55°涡轮的流量计进行了实验检定,表2列出了安装35°叶片螺旋升角表涡轮流量计的检定数据,平均流量是随机设定标准吸风装置的输出流量,平均系数和误差按公式(3)和(4)计算。

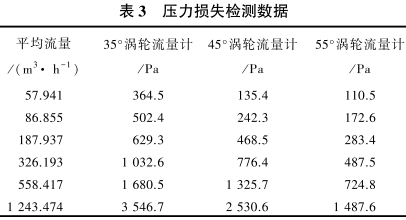

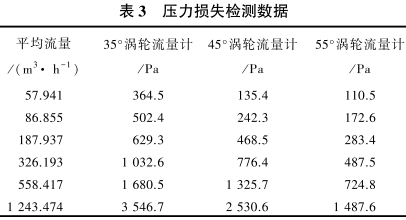

表3列出了安装3种不同螺旋角涡轮流量计在仪表取压口处的压力损失。

注:仪表系数K=899.06m-3;基本误差为0.841%;大气压力为102.40kPa;环境湿度为45%。

3.2数据对比分析

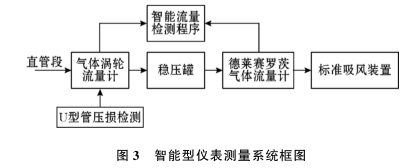

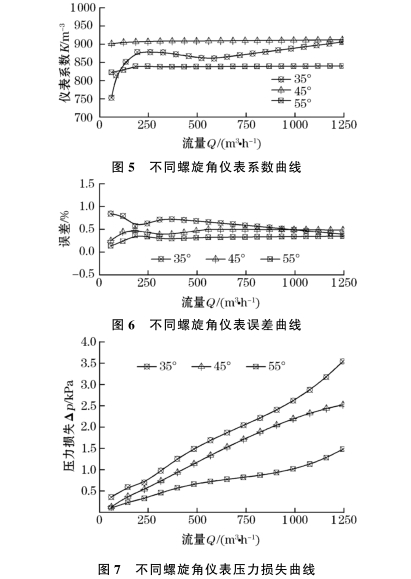

对实验数据进行二次多项式插值获得20组数据点,对数据点进行拟合得到各方案在检测流量范围内的仪表系数曲线、误差曲线和压力损失曲线。

3.2.1仪表系数

如图5所示,采用螺旋升角为35°涡轮的流量计的仪表系数曲线在工作区内波动较大,对仪表计量的稳定性产生很大的负面影响。而45°和55°的涡轮流量计的仪表系数曲线在工作区内波动较小,线性度较理想,仪表在工作区内的计量稳定性较好。

3.2.2计量精度

如图6所示,采用螺旋升角为55°涡轮的流量计误差基本稳定在0.4%左右,45涡轮在0.5%左右,而35°叶轮流量计误差曲线存在较大波动,而且最大误差超过0.8%,计量精度较差。

3.2.3压力损失

如图7所示,35°涡轮流量计的最大压损达到了3500Pa以上,而55°涡轮则只有1500Pa左右,可明显看出55°叶轮的过流性最好.压力损失相比其他两种角度的涡轮最小。

4结束语

采用实验检定的方法对螺旋升角为35°.45°和55°的DN150气体涡轮流量计进行了实验对比分析,实验数据表明叶片螺旋角度直接影响仪表的性能参数。其中,35°涡轮流量计存在着仪表系数不稳定、压力损失大以及精度差等弊端,建议不在产品中应用;45°涡轮流量计,仪表系数曲线呈现良好的线性特征,但压力损失与55°涡轮相比较大;559涡轮流量计仪表系数稳定、压力损失小,精度较高,比较适合对压力损失和精度要求较高的工况。此外,实验结果表明对叶片螺旋角的进一-步优化能明显改善仪表性能。

以上内容源于网络,如有侵权联系即删除!