摘要:整流器作为气体平整装置,其作用是将天然气的流态从紊流变为平流,从而使后端标准孔板流量计的计量更加正确。为了有效提高整流器在天然气生产中的使用效果、延长其使用寿命、解决整流器在天然气生产与计量过程中所面临的清洗困难、维护不便等问题,以天然气计量中具有代表性的管式整流器为研究对象,分析了现用管式整流器在生产过程中的弊端与不足,针对性地提出了解决方法。研究结果表明:经过对现有管式整流器的优化,克服了传统整流器拆装工艺繁琐、作业风险高等不足,提高了现场作业的安全性,原创性地研制了一种可在线维护的体积流量计整流器。结论认为,所设计的新型整流器克服了现有技术的不足,解决了整流器使用过程中拆装工艺繁琐、作业风险高等问题,符合国家规定的使用标准,有效提高了整流器清洗与维护的效率。

0引言

天然气作为清洁能源,其需求量随着社会的发展逐年增大,与之相应的是对天然气计量的精度要求高。目前,天然气计量广泛使用标准孔板流量计。其原理是以流体进入孔板前、后所形成的压差为基础,通过理想流态下的经验公式结合数学模型进行计算,得出具体数值。实际使用过程中管内流态是否能满足相应要求是计量精度的关键。通过前人研究表明,影响流量计精度的因素较多,特别是气体流态对计量精度的影响。现阶段我国所使用的整流器为固定式结构,但其存在较多缺陷,因此提出一种可在线维护的体积流量计整流器的设计思路,其使用、维护方便,无需繁琐的工艺流程,使操作人员的劳动强度及作业风险得以降低,工作效率提高的同时还可节约生产成本。

1固定式整流器缺陷分析

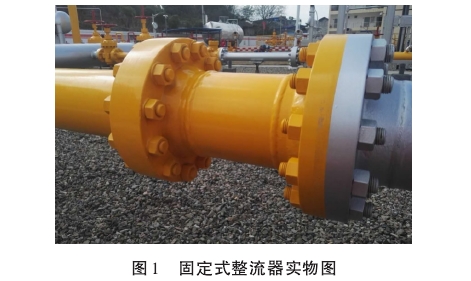

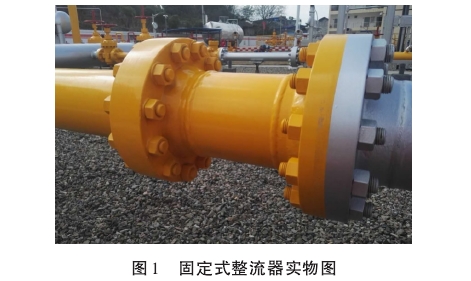

整流器为气体平整装置,安装于标准孔板流量计的前端,其作用是将天然气的流态从紊流变为平流,从而使后端标准孔板流量计的计量更加正确。目前所使用的整流器均为固定式结构(图1)。

整流器在工作过程中,由于气流所携带的杂质会使管内堆积污垢,引起管束内部堵塞或半堵塞,易形成紊流,使整流效果变差。通过对现有固定式整流器结构及使用效果分析,主要存在以下不足:①维护、清洗时必须要实施关井、放空、置换等一系列流程倒换及停产断气等操作,工作程序繁琐,不但影响气井的正常生产,还影响对下游天然气用户的正常供气;②整流器作为计量装置的一部分,与计量精度密切相关,若长时间不清洗,会降低整流效果,使紊流加重,影响计量的正确率,对企业经济效益造成直接影响;③若在拆卸、更换的过程中遇到有毒或高压气流,可能会对操作人员的人身安全造成威胁。

2新型整流器设计思路与特点

2.1工作原理

设计改进以分体式阀腔为基础,通过滑板阀的阻隔将其分为上、下两个阀腔,并在工作中利用齿轮轴逐层传递的方式将整流管(板)从下阀腔移至上阀腔。通过放空阀平衡上阀腔与外界压力,安全取出整流管(板)。在对其清洗、维护后用相同方式将其安装归位。

2.2结构设计

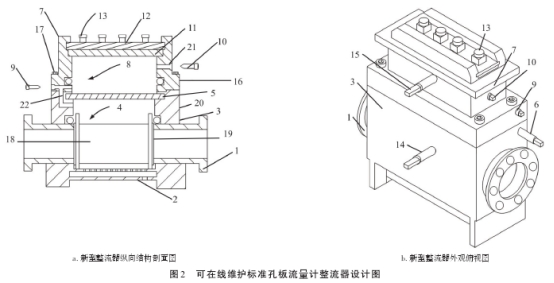

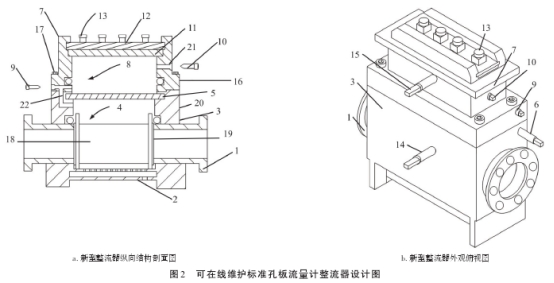

根据国家标准(GB/T21446-2008)规定,标准孔板流量计整流器分为两种:一种为管束式,即整流管;另一种为孔板式,即整流板。两者均为固定式安装模式。新型整流器在固定式整流器结构的基础上,以国家标准为依据,利用阀腔阻隔结构,结合齿轮传动原理进行设计,使其满足对管束式及孔板式的使用需求(图2)。

装置整体为上、下双阀腔式,外部通过阀体固定螺丝使其相连,阀腔内部通过滑阀的移动上、下阻隔。整流管(板)安放于下阀腔下部,两端与输气管道相接,内部可使气流平稳流通。整流管(板)两端外侧设有齿轮槽,下阀腔底部为排污槽,排污槽顺气流方向的一侧安装有排污阀。下阀腔上部两端安装有齿轮轴,其转动时可带动整流管(板)上下移动。上阀腔底部为滑阀,中部两端设计有与下阀腔相同的齿轮轴,其作用是接替下阀腔齿轮对整流管(板)的作用,上阀腔顶部设计有压板、顶板以及顶丝,作用为密封及固定整流器顶部。腔体两侧安装有辅助设计,如下阀腔与上阀腔连接处设有平衡阀及注脂口,上阀腔顶部侧面设置有放空阀。

注:1.输气管道;2.排污槽;3.下阀体;4.下阀腔;5.滑板;6.滑板阀;7.上阀体;8.上阀腔;9.平衡阀;10.放空阀;11.压板;12.顶板;13.顶丝;14.第一驱动装置;15.第二驱动装置;16.注脂孔;17.螺栓;18.整流管;19.导板齿轮;20.滑板齿轮;21.放空阀阀腔;22.平衡阀阀腔

2.3使用方法

装置工作前,首先对密封性进行检查,保证其处于安全工作状态。工作时主要包括整流管(板)平稳提升、整流管(板)安全取出以及整流管(板)安装归位三个部分。整流管(板)平稳提升:打开平衡阀,使上阀腔与下阀腔连通,从而平衡上阀腔与下阀腔内的压力。其次,打开滑板阀,驱动下阀腔齿轮轴,将整流管(板)从下阀腔移至上阀腔,接着关闭滑板阀,关闭平衡阀。整流管(板)安全取出:打开放空阀,上阀体通过放空通孔与外界大气连通,使上阀腔与外界的压力平衡。打开顶丝,取出顶板、压板。驱动上阀腔齿轮轴,将整流管(板)从上阀腔取出。整流管(板)安装归位:将整流管(板)放入上阀腔,驱动上阀腔齿轮轴,将整流管(板)下放上阀腔底部为止。盖好压板、顶板,安装顶丝,关闭放空阀。打开平衡阀,使上阀腔与下阀腔内的压力平衡。打开滑板阀,驱动下阀腔齿轮轴,将整流管(板)从上阀腔移至下阀腔。关闭滑板阀,关闭平衡阀。打开放空阀,将上阀腔气体放空,确保上阀腔内部压力平稳,最后关闭放空阀。

2.4性能特点

设计发明的新型整流器的优势主要在于提取、安装整流管的过程中无需截断流体或置换流体管路,实现在线维护整流器。此外,设计驱动装置使整流管在上下阀腔内穿梭时,可实现整流管两端同步升降,使整流器安装与拆卸快捷、简便。整个维护过程可避免高压流体给现场操作人员带来伤害,同时也解决了清洗、更换整流器时需要停产的问题。

通过上阀腔齿轮轴、滑板阀、下阀腔齿轮轴的配合就可移动管腔内的整流管(板),取出与安装归位的整个过程简单、平稳、快捷,实现了在线维护整流器,减少天然气或有毒有害气体与操作人员的接触,消除了潜在的危险。

3新型整流器与固定式整流器实用性对比

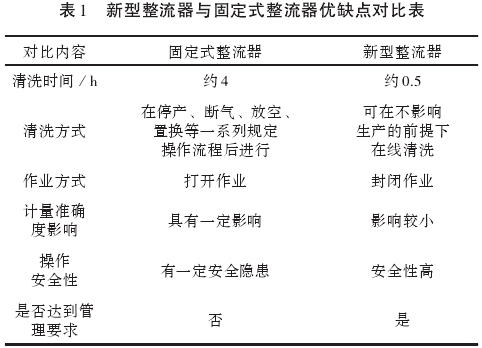

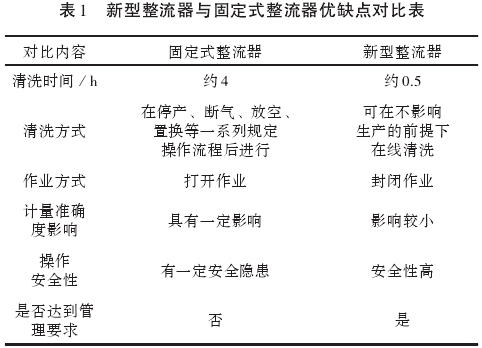

新型整流器较传统固定式整流器在清洗时间、清洗方式、作业方式、计量精度影响以及操作的安全性方面具有更好的效果,提高工作效率的同时,对作业期间的安全性也有了明显保障(表1)。同时,根据相关管理规定,计量设备需在半年内清洗、维护,但受实际生产条件的限制,难以达到管理规定要求,新型整流器设计的提出,可有效解决无法按期清洗维护的问题。

4经济效益分析

固定式整流器从停产断气开始完成一套清洗流程一般需要约4h,根据要求每半年需清洗一次。清洗过程中无法持续生产,会影响天然气销售量以及用户用气。以单井日产量为30×104m³计算,天然气出厂价按1.548元/m³(含税及管输费)计算,清洗一次影响天然气销售量约为5×10104m³,损失销售额达7.74万元,全年合计则为15.48万元。若按照油气田全年生产天然气量为300×108m³计算,由于清洗影响全年天然气销售量达2700×10104m³,损失销售额约为4000万元。

对于低压低产积液气井,年度产气量约为5×108m³,一旦气井关井将有可能不能复产,需要气举增压机等措施辅助复产,预计年度因实施复产措施而减产的天然气产量约为500×104m³,损失的价值约为770万元。若采用新型整流器,预计可有效解决上述两项问题,减少企业经济效益损失。

5结论

1)通过查阅整流器相关资料,发现并总结了目前国内现有固定式整流器的缺点与不足。

2)经过对现有固定式整流器设计的优化,原创性地设计了一种可在线维护的体积流量计整流器。克服了传统整流器拆装工艺繁琐、作业风险高等不足,在实现可在线清洗、维护的同时提高了现场作业的安全性。

3)虽然所设计的装置暂未在气田现场进行实际应用,但目前已通过国家石油天然气大流量计量站成都分站的检测,表明该设计符合国家规定的使用标准,后期将会结合现场实际应用效果进一步优化。

以上内容源于网络,如有侵权联系即删除!