摘要:为优化小流量涡轮流量计结构,建立小流量涡轮流量计的数学模型和三维模型,通过其流场特性进行仿真分析,研究导流架端部的形状、叶轮与导流架之间凹槽宽度、叶轮面积和形状对叶轮稳定旋转的影响,并对不同结构导流架端部的小流量涡轮流量计的流场特性进行了分析,圆锥形结构叶轮的高压低速区面积最小,能够有效减少压力损失,提高流量计的测量精度。

0引言

涡轮流量计是一种典型的速度式流量计,具有精度高、重复性好、结构简单、在石油、化工、航空航天、电力等领域有着及其重要的应用中。为解决气液两相流量计量问题,文献[2]设计了一种双涡轮质量流量计;文献[3]针对传统涡轮流量计需铺设电源线和信号传输电缆,使用不方便的问题,设计了一种基于ARM单片机的无线涡轮流量计;文献[4]采用3叶片长螺旋形结构设计了一种新型的涡轮流量计;文献[5]研究了基于涡轮式气体流量传感器的呼气容量计算方法;文献[6]研究了涡轮流量计变粘度流量计算与校准方法;文献[7]研究了一种高压气体涡轮流量计。这些研究推动了涡轮流量计研究和应用,随着小流量计量精度要求的不断提高,小流量涡轮流量计的流场特性等受到关注。本文从小流量涡轮流量计设计需求出发,通过建立小流量涡轮流量计的数学模型、三维模型,仿真分析小流量涡轮流量计的流场特性,研究其优化设计。

1涡轮流量传感器工作原理

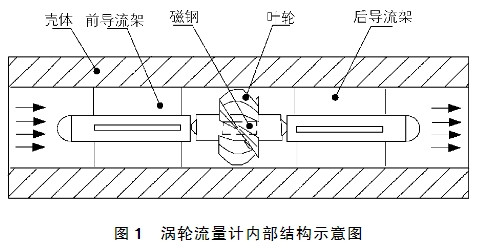

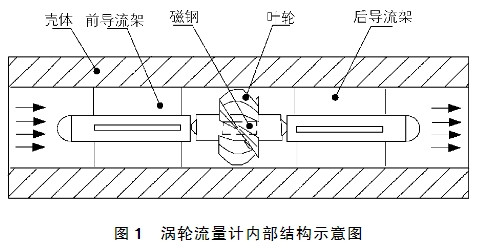

涡轮流量计依靠流经管道的流体对置于管道内叶轮叶片的冲击驱动叶轮转动,如图1所示,其核心结构包括壳体、前后导流架、叶轮、轴承和磁钢。其中壳体连接外部管道,固定内部结构部件,对进入壳体内的流体进行微整流;叶轮空心轮毂内装磁钢,两端装有轴承,与导流架.配合,保证叶轮稳定旋转,实现流量大小的计量。

2小流量涡轮流量计数学模型

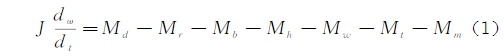

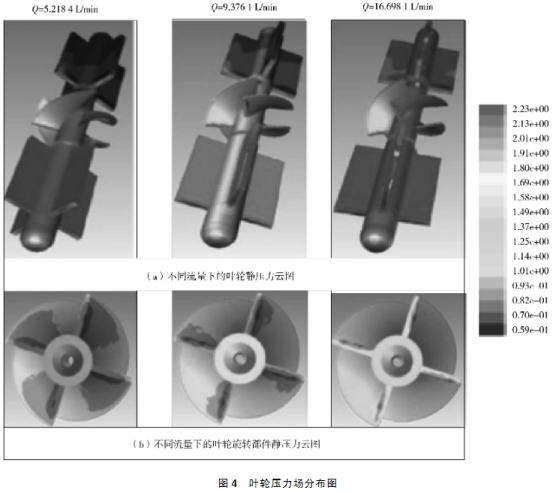

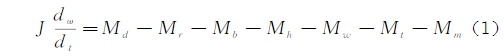

流体流速流量与叶轮角速度成比例关系,通过对涡.轮叶片.上力矩的分析,综合小流量涡轮流量计的叶轮结构特性及其制造工艺,依据动量矩定理得到叶轮运动方程为:

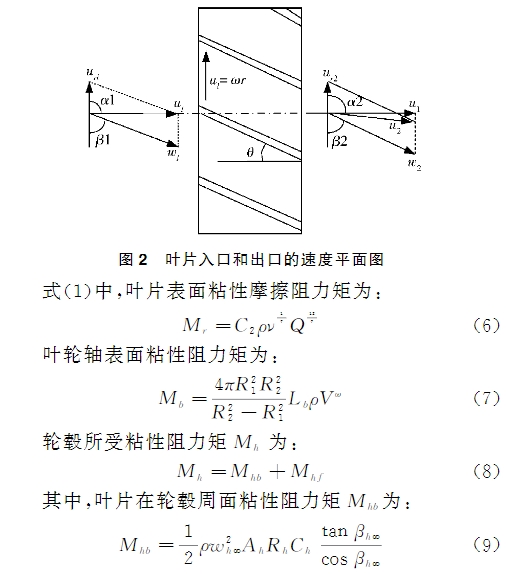

式(1)中,J为叶轮转动动量;ɷ为叶轮旋转角速度;Md为叶轮驱动力矩,Mr,为叶片表面粘性摩擦阻力矩;Mb为轴与轴承间的粘性摩擦阻力矩;Mh为轮毂周面上粘性摩擦阻力矩;Mw为轮毂端面上的粘性摩擦阻力矩;Mt为叶片顶端与壳体间隙的粘性摩擦阻力矩;Mm为电磁阻力矩和轴承上摩擦阻力矩之和。

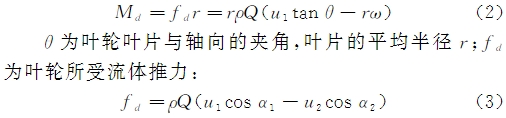

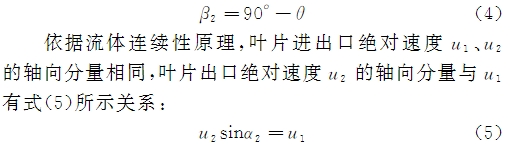

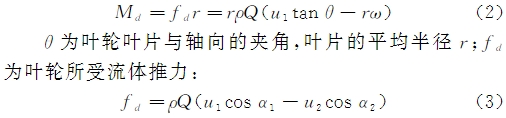

式(1)中:

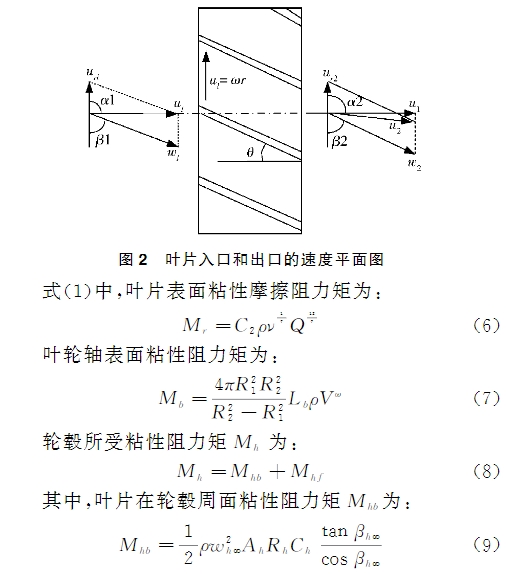

式(3)中ρ为流体密度;Q为流体体积流量;u1为流体的轴向来流速度;u2为流体流出时叶片速度;a1为流体流人时与叶轮圆周方向的夹角;a2为流体流出叶片与叶轮圆周切向的夹角;如图2叶片入口和出口的速度平面图所示。

当流量恒定时,式(3)中ρ、Q、u1、a1为已知量,考虑到叶轮叶片旋转方向上流体进出口线速度相同,记进出口线速度分别设为Ur1和ur2,ur1=ur2=ur;记流体与叶轮叶片出入口的相对角速度分别为ɷ1和ɷ2,则圆周运动方向夹角β2与叶片与轴线结构夹角θ之间有式(4)所示关系:

式(9)中,ɷh?为轮毂处角速度;βw为平均相对流速方向与叶轮轴线间角度;Ah为叶片部分轮毂面积,R0为叶轮所在壳体内径,Rh为轮毂半径

轮毂周面粘性摩擦阻力矩Mhf为:

3涡轮流量计三维流场仿真与优化设计

3.1叶轮三维模型建立

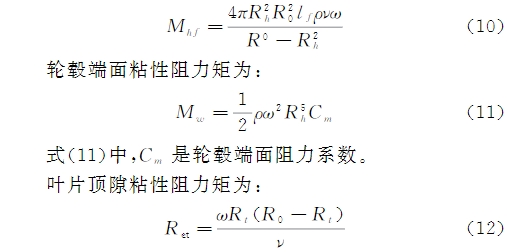

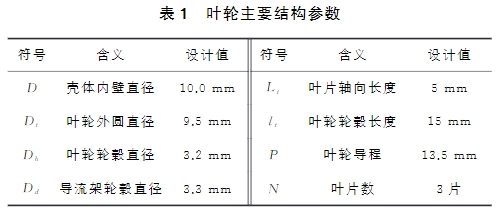

基于上述分析可见,叶轮的运动特性主要受其结构参数、流体粘性系数等影响。为分析小流量涡轮结构的流场特性,设计参数如表1所示叶轮系统,借助UG软件建立其三维仿真模型;将该三维模型导入ANSYSWork-bench软件中仿真。

考虑到叶轮的运动性能是流量计量的核心,仿真中采用小四面体网格。小尺寸窄表面采用局部网格,涡轮旋转区划分的网格数约为230万,整个模型划分的网格总数为353万。

3.2叶轮流场特性分析

3.2.1叶轮速度场分析

分别取流量为5.2184L/min、9.3761L/min、16.6981L/min对叶轮流场仿真分析,获得上述流量下叶轮后导流架后端速度矢量图(图3(a),(b),(c)所示),可见流体与前导流架前端碰撞产生低速区,静压力变大,且随流量增大而变大,压力损失明显;流体进入前导流架后,流速加快,雷诺数增加,湍流强度变大。流体进入叶轮前,先流经叶轮与前后导流架连接的槽,由于槽内流速低,此时流量的速度分布不均,且有强涡流产生。回流导叶尾端速度矢量图如图3(d)所示,流体在后导流架后端出现长尾流,尾流长度随流量增大而减小。

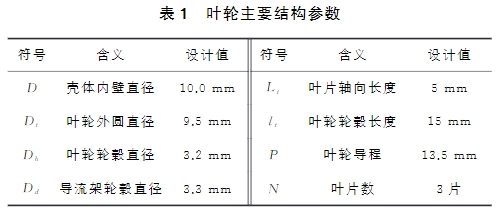

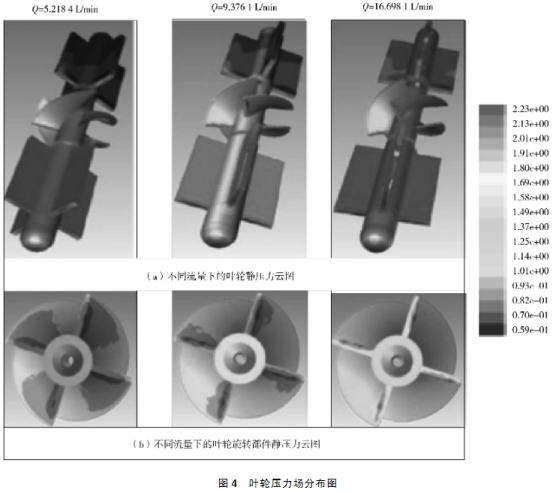

3.2.2压力场分析

分析上述三个不同流量时流道内压力场,发现随着流量增加,叶轮、导流架上游面形成的静压变高,叶片上游面和叶片下游面的压力随着流量的增加而减小(如图4所示),可见,导流架端部的形状、叶轮与导流架之间凹槽宽度、叶轮面积和形状对叶轮稳定旋转均有明显影响。

3.3结构优化设计

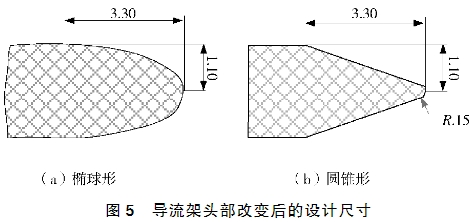

3.3.1导流架头部结构设计

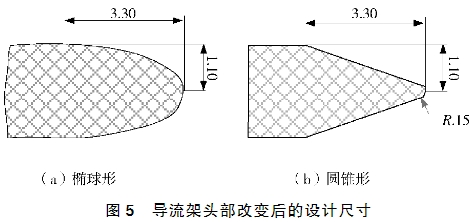

基于上述CFD仿真分析结果,为有效减小叶轮压力.损失,将原导流架头部的球形分别设计椭球型和圆锥形,改进后的导流架头部尺寸如图5所示。

3.3.2结构优化后叶轮三维流场特性

基于上述结构,仿真流量为Q=5.2184L/min和Q=16.6981L/min时,不同导流架结构下叶轮速度场,由.图6可见,圆锥形结构叶轮的高压低速区面积最小,其次是椭圆形体,球形结构叶轮的高压低速区面积最大,圆锥形结构能够有效减少压力损失,提高流量计的测量精度。在前导流架环状流动路径中,圆锥形流体的速度分布最均匀的,椭圆体结构次之,球形结构最差,圆锥结构具有较好的整流效果。

流量为Q=5.2184L/min和Q=16.6981L/min时,改进后导流架头部形状后端形成的尾流如图7所示。圆锥形结构尾流面积最小,椭球形较小,球形结构尾流面积最大,三种形状的尾流中均有涡流出现,圆锥形产生涡流最小,压力损失最小。

4结论

本文从小流量涡轮流量计设计需求出发,通过建立小流量涡轮流量计的数学模型、三维模型,基于小流量涡轮流量计的流场特性,优化改进了其导流架结构,所得结论如下:

(1)由于流体对前导流架冲击,会导致叶轮静压力变.大,流道面积变小,流速增大,经前导流架进人叶轮旋转区后随叶轮旋转形成旋流。

(2) 随着流量增加,叶轮、导流架上游面形成的静压变高,叶片上游面和叶片下游面的压力随着流量的增加.而减小。

(3)圆锥形结构叶轮的高压低速区面积最小,能够有效减少压力损失,提高流量计的测量精度。此外,在前导流架环状流动路径中,圆锥形流体的速度分布最均匀的,较椭圆体球形导流架结构,圆锥结构具有最好的整流效果。

本文来源于网络,如有侵权联系即删除!