摘要:液氨计量表示值误差,主要受液氨介质在流经计量表时产生汽化形成气液二相流的影响。对研制的液氨计量表在出口处设置节流孔板以建立背压、提高和维持液氨的液相压力、降低示值误差进行了理论分析、试验设计和探索性试验,建立了压力与节流孔径间的函数关系式和压力随节流孔径变化率的函数式。通过对二种介质(水、液氨)的计量试验检测和数据处理分析,得出了影响液氨计量表主要性能指标(示值误差及压力损失}的关键因素的主次,优水平、优水平组合及置信度。

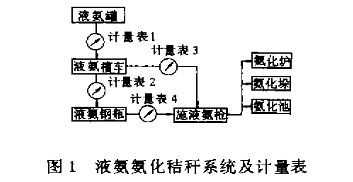

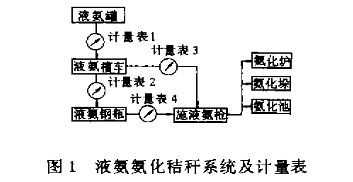

液氨计量表是液氨氨化秸秆系统中用于计量施用液氨量的仪表,如图1所示。其中计量表1,2是用于计量灌注量、计量表3,4是用子计量施用量。

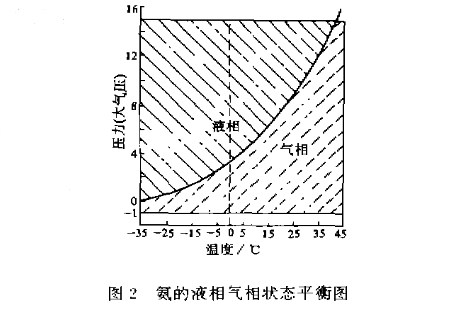

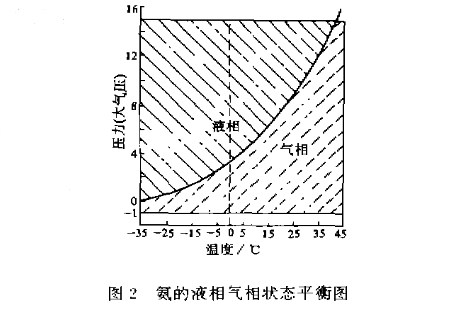

氨的液相气相状态受温度、压力的影响而变化.氨的液相气相状态平衡图[2如图2所示。

1提高液氨计址表计量精度的技术措施

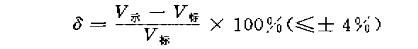

液氨计量表的计量精度以计量示值误差δ表示,即

式中.V示为计量表的示值,V标为通过计量表的实际值(标准量器的值)。

1.1问题的提出

影响液氨计量表示值误差的主要因素.-是液氨介质在流经计量表头的过程中,因管路中压力减小,环境温度变化,使得部分液氨发生汽化形成气液二相流,且汽化的速率与压力减小和温度增高呈正相关。液氨与气氨的密度比或体积变化比为1:10001,致使计量表示值误差δ值很大;二是因计量表头内部通道、管路流线方向与流通断面突变,造成介质流动状态出现紊流、涡旋流等.使计量表流量变送器运动状态不稳定而影响计量表的示值误差δ。

1.2技术措施与理论分析

防止液氨汽化常用的方法有温度补偿法(设置冷凝器、保温层)和压力补偿法(采用节流孔板),以保持液氨介质流的液相温度和液相压力。

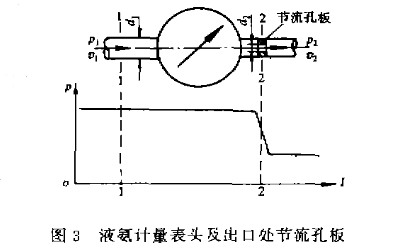

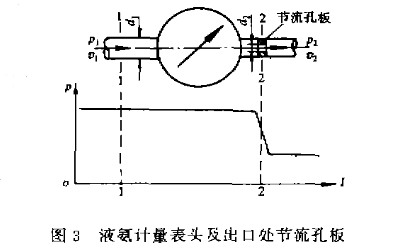

本课题研制的液氨计量表,在其出口处设置节流孔板(图3),以建立背压来提高保持计量表头及之前管路中液氨介质流的液相压力,防止了液氨在流经计量表头过程中发生汽化生成气液二相流、并且改善了介质流在计量表头内流动状态、减小了计量表的示值误差(δ≤±4%)。

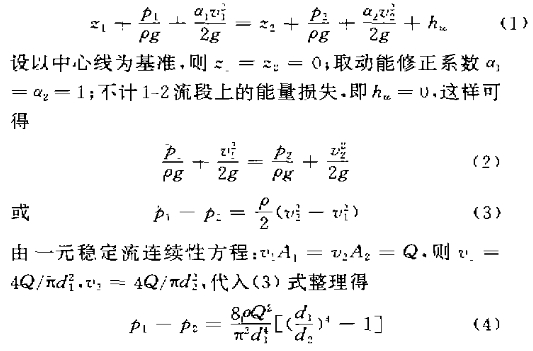

为了理论分析的便利,根据实际工况的要求。液氨介质流可以认同为一元稳定流.即流量Q=C;取液氨的密度ρ=(1.6g/cm³(在10~40C.压力0.5~1.5MPa);表头进管直径d1为定值,节流孔板孔径d2可调换,分别为d2=2.5mm,3.5mm,4.5mm,5.5mm。

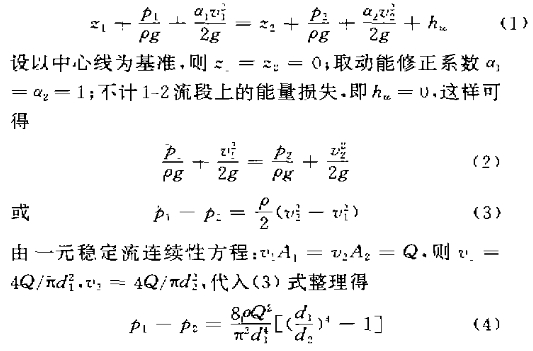

对过流断面1-1和2-2处列伯努利方程式

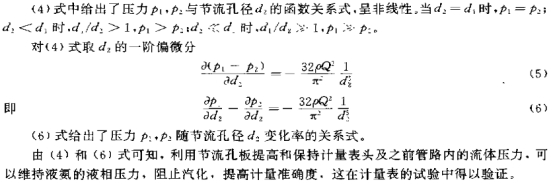

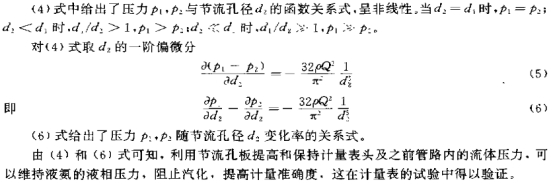

(6)式给出了压力p2·p2:随节流孔径d:变化率的关系式。

由(4)和(6)式可知,利用节流孔板提高和保持计量表头及之前管路内的流体压力.可以维持液氨的液相压力,阻止汽化,提高计量精度,这在计量表的试验中得以验证。

2试验方案与试验

2.1试验方案

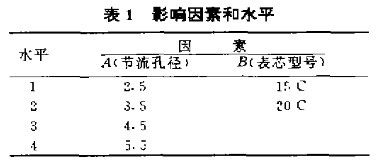

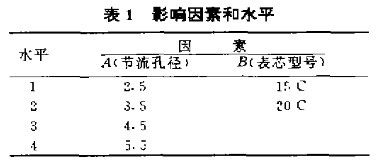

液氨计量表的主要性能指标有:计量示值误差δ,节流孔板前后压力差△p.影响性能指标的因素和水平见表1。

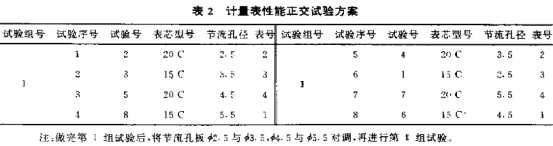

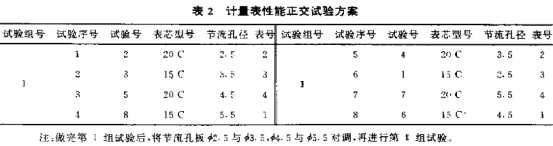

利用混合型正交表L6(4。2*)进行正交试验设计.正交试验方案见表2。

2.2试验与试验结果分析

计量表性能试验分别用水和液氨为计量介质进行试验测定,分为试验I和试验I。

2.2.1试验I及结果分析

试验根据表2的方案,参照“GB778一-84”中的有关条款,用水进行试验测定。试验地点在某水表厂试验检测中心(国家二级计量检测单位)。公称流量Qw=0.24m³/h.用水量.为20L.测定三个流量点即0.5Qm,Qw,2Qw,试验管网压力为0.42MPa.试验台精度0.2%m³/h,试验室环境温度20℃,试验数据表略。示值误差最大值δmax=+1.2%,最小值δmin=0.0%,示值误差平均值δ=+0.45%;压力差最大值△pmax>0.42MPa.最小值△pmax=0.01MPa,压力差平均值△p=0.085MPa。

计量表的示值误差δ值远小于"GB778-84”中的标准值±5%~±2%,试验结果表明,在计量表出口处设置节流孔板能良好地改善介质流在计量表头内的流动状态。

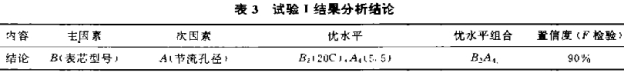

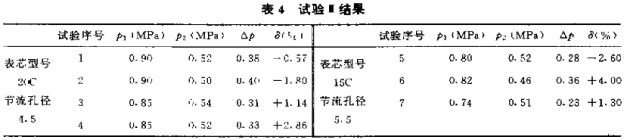

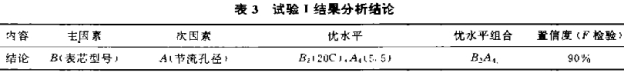

对试验I的数据利用极差与方差分析法处理,得出试验I的分析结论如表3所示。

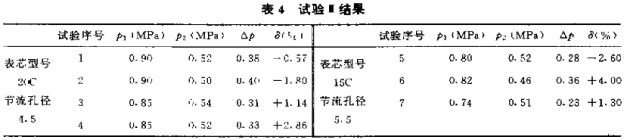

2.2.2试验II及结果分析

根据表3中的优水平及优水平组合,用液氨进行实际工况试验,检测液氨计量表示值误差和压力差。试验地点在河北柏乡县液氨站,试验设备有液氨槽车和液氨钢瓶等,液氨槽车内温度30℃,环境温度29~30℃。标准量器编号及精度等级:磅秤(02000002)2级。试验结果见表4。

试验II表明示值误差值小于示值误差限(±4%)、示值误差最大值δmax=4.0%,最小值Δmin=0.57%,示值误差平均值δ=2.04%;压力差最大值△pmax=0.4MPa,最小值△pmax= 0.23MPa,压力差平均值△p=0.33MPa.

3结论.

(1) 通过对二种介质(水、液氨)的试验检测验证,利用节流孔板在计量表出口处建立背压可提高和维持液相压力,能很好地阻止液氨发生汽化,并能良好地改善介质在计量表头内的流动状态以提高计量精度。

(2) 计量表性能指标的优结构参数为:表芯型号20C,节流孔板直径为中5~中6。

(3)通过液氨试验,发现表芯材料ABS工程塑料耐液氨腐蚀性差,且腐蚀速率与液氨压.力呈正相关,腐蚀呈溶化蠕变状,颜色呈黄色或焦黄色。改用耐液氨腐蚀性强的材料,如聚三氟氯乙稀、聚全氟乙丙稀、聚偏二氟乙稀或尼龙。

本文来源于网络,如有侵权联系即删除!