摘要:介绍涡轮流量计自诊断实验的步骤。根据实验数据,拟合得出涡轮流量计无故障情况下的压力损失与工况流量之间的函数表达式。针对涡轮流量计常见的轴承损坏引起过气不计量、叶轮磨损两个故障进行了实验研究,通过对比压力损失计算值(将工况流量代入函数表达式得到)与压力损失实测值(利用压差计测量得出)之间的相对误差对涡轮流量计进行自诊断。

1概述

目前涡轮流量计的自诊断停留在人工诊断阶段,人工诊断是人为主动发起的,采取现场或远程诊断方法。现场诊断优点是精度高,缺点是诊断间隔周期长、往往需要专业诊断工具;远程诊断优点是数字化显示图表分析便捷、诊断间隔周期短,缺点是干扰因素多、诊断正确率低。现阶段智慧燃气平台融入了大数据、物联网、云计算、位置服务、智能控制、数据挖掘等IT技术"。在智慧燃气平台技术要求下,诊断间隔周期短、显示界面友好、正确率高的涡轮流量计自诊断功能需要研究并投入使用。

2涡轮流量计自诊断实验

2.1实验基本情况

涡轮流量计自诊断原理:研究无故障情况下压力损失和流量之间的函数关系,通过压力损失的计算值和实测值相对误差来实现涡轮流量计自诊断。实验目的:验证涡轮流量计自诊断的方法。实验气体:用空气作为气源,选择微正压,空气绝对压力为105kPa,温度为28℃。实验数据:涡轮流量计的压力损失和流量。实验流量计公称直径为250mm。实验流量计检定等级:1级。实验流量点:200m³/h、800m³/h、1600m³/h、4000m³/h。实验环境压力:100.2kPa。实验设计的故障:轴承损坏引起的过气不计量故障、叶轮磨损故障。

2.2实验步骤

第1步:确定涡轮流量计在无故障情况下其压力损失和流量之间的函数表达式;第2步:将涡轮流量计实测流量代入函数表达式,计算出压力损失值(称为压力损失计算值);第3步:使用压差计测量出涡轮流量计实际的压力损失(称为压力损失实测值);第4步:对比压力损失计算值与压力损失实测值之间的相对误差,通过分析相对误差来诊断涡轮流量计的故障。

2.3实验数据和分析

本文所有流量均为进口气体绝对压力为105kPa、温度为28℃情况下的空气工况流量。

①无故障情况.

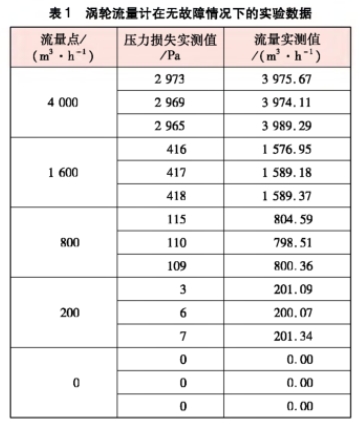

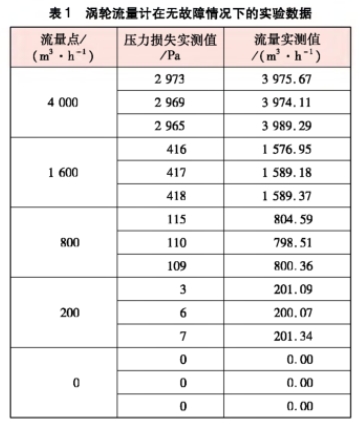

涡轮流量计在无故障情况下的实验数据见表.1。200m³/h流量点对应的3Pa压力损失实测值为坏值,予以剔除。

根据表1,拟合得出涡轮流量计无故障情况下的压力损失与流量之间的函数表达式(相关系数R2等于0.999):

当流量实测值大于等于1600m³/h,并且小于等于量程上限4000m³/h时,拟合得公式:

p=0.0002qv²-0.0566qv(1)

当流量实测值大于等于0m³/h,并且小于1600m³/h时,拟合出公式:

p=0.0002qv²-0.0035qv(2)

式中p---涡轮流量计的压力损失计算值,Pa

Qv---祸轮流量计的流量实测值,m³/h

②轴承损坏引起的过气不计量故障情况

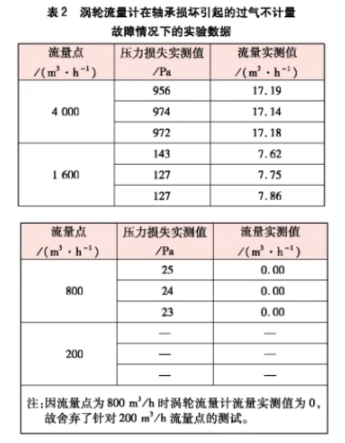

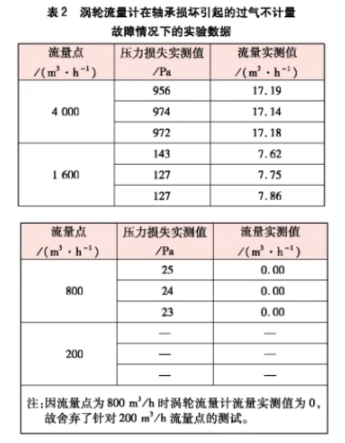

涡轮流量计在轴承损坏引起的过气不计量故障情况下的实验数据见表2。

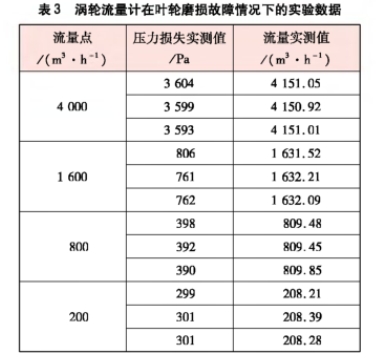

③叶轮磨损故障情况

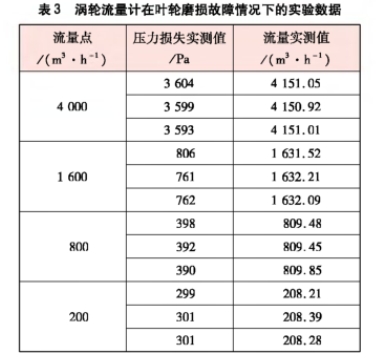

涡轮流量计叶轮磨损后,经过叶轮的燃气流动状态会发生改变,进人叶轮后的角度也发生变化,最终引起作用在叶轮.上的力产生变化。当产生的推动力大于阻力时,流量变大;相反则流量变小。涡轮流量计在叶轮磨损故障情况下的实验数据见表3。

④2种情况下的相对误差

由表2可知:针对公称直径为250mm的涡轮流量计,压力损失大于7Pa,流量实测值小于200m³/h时,涡轮流量计存在轴承损坏引起的过气不计量故障。

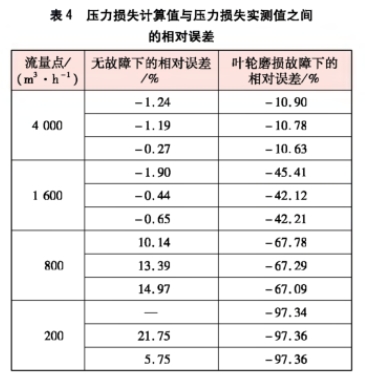

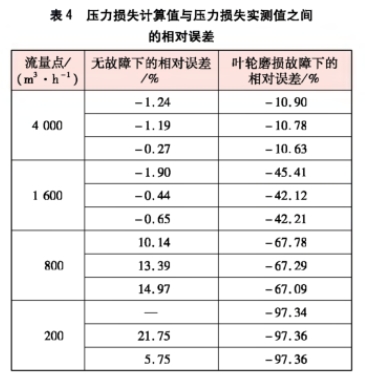

将表1和表3中的涡轮流量计流量实测值代人公式(1).(2),计算得到涡轮流量计的压力损失计算值,进而得到压力损失计算值与压力损失实测值之间的相对误差,见表4。

由表4可知:

①从趋势上看,无故障情况下的相对误差绝对值随着流量的增大而减小。

②叶轮磨损故障下的相对误差均为负值,相对误差的绝对值随着流量的增大而减小。

3结论

①针对公称直径为250mm的涡轮流量计,压力损失大于7Pa,流量实测值小于200m³/h时,涡轮流量计存在轴承损坏引起的过气不计量故障。

②当涡轮流量计的流量在计量范围内,计算压力损失实测值与计算值之间的相对误差,与相同流量点下无故障的相对误差范围进行对比,如果在无故障的相对误差范围内即为正常运行;如果不在无故障的相对误差范围内,则与相同流量点下叶轮磨损故障下的相对误差范围对比。如果在叶轮磨损故障下的相对误差范围内,则为叶轮磨损故障;如果既不是轴承损坏引起的过气不计量故障,相对误差又不在无故障、叶轮磨损故障的相对误差范围内,则为其他故障。这需要建立更多的故障模型,进-步完善涡轮流量计故障诊断功能。

本文来源于网络,如有侵权联系即删除!