摘要:多孔孔板流量计尾流流动特性是影响计量性能的关键,为了分析节流孔前后倒角对尾流流动特性的影响规律、优化多孔孔板结构,针对DN100、节流比为0.67的多孔孔板,本研究利用CFD技术对带倒角多孔孔板的尾流流场进行计算,从而揭示节流孔前后倒角对计量性能的影响规律,并利用实流实验进行验证。研究结果表明:前倒角是降低永久压力损失的关键因素,但无法提高计量精度,当前倒角在30°~60°时,永久压力损失为相同节流比的标准孔板的50%,流出系数线性度误差随前孔倒角角度的增大而提高,当前倒角为60°时,与无前孔倒角的多孔孔板流量计线性度误差接近;在45°~60°范围内,后倒角对尾流流场具有较好调整作用,从而拓宽量程范围、提高计量精度。由此得出,前倒角为60°、后倒角在45°~60°范围内的多孔孔板计量性能有较大的提高。

1引言

传统差压式流量计虽然具有结构简单、价格低廉、实验数据丰富、实现标准化等优点,但是只有在符合标准要求的技术条件下,才能准确地测量流量。在工程实际应用中,很多工况条件无法满足测量要求,例如雷诺数低于标准中推荐的雷诺数范围、测量介质复杂等。在这些情况下,非标准差压式流量计就显示出它的优越性,目前具有代表性非标准差压式流量计主要是锥形流量计和多孔孔板流量计。锥形流量计具有自清洁、自整流、量程范围宽精度高、压损低、前后直管段短等有优点而被广泛应用。该流量计不但具有锥形流量计的优点,而且结构简单、安全性高,在国际上引起关注,在中国广泛应用。

为了掌握多孔孔板流量计的核心技术,国内科研技术人员开始对该流量计进行研究。对多孔孔板流量计进行实验研究,研究结果表明该流量计的计量性能远高于标准孔板。对特定节流孔布局方式的多孔孔板的局部阻力系数及影响该系数的关键因素进行研究。文献[7]利用实验方法研究了节流孔分布、孔板厚度、以及扰动对多孔孔板的流出系数C的影响。2010年至今,主要成果如下:利用CFD数值模拟技术准确预测多孔孔板流量计内部流场[89];研究结构参数对计量性能的影响,确定了合理的节流孔布局方式[10];基于射流的卷吸效应,利用回流通量建立了计量性能与微观流场之间的关系,从而实现对多孔孔板流量计的优化“”]。上述研究成果均是在节流孔无倒角的情况下取得的,计量性能没有达到A+FlowTeK的性能指标,但是在研究中发现,倒角对多孔孔板流量计的永久压力损失和计量精度均有较大影响,国内外尚无关于孔倒角对多孔孔板计量性能影响的文献报道,因此,本文利用CFD技术揭示前后孔倒角对多孔孔板流量计尾流流动特性的影响规律,从而优化结构、进--步提高计量性能。

2尾流流场对流量计性能影响

2.1流量测量原理

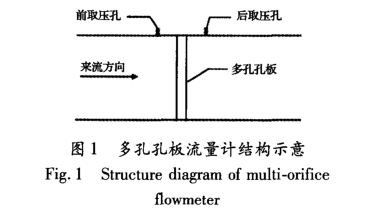

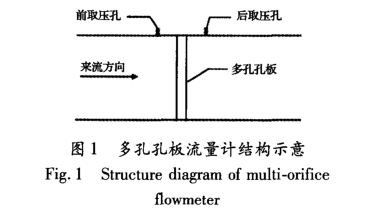

多孔孔板流量计的简化结构如图1所示,即在封闭的管道内同轴安装多孔孔板,来流方向如图中箭头所示,采用法兰方式取压。

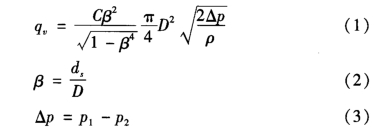

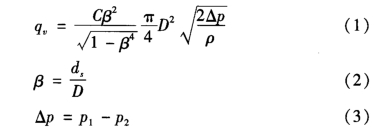

如同其他类型的差压式流量计,多孔孔板流量计的工作原理同样基于能量守恒定律和质量守恒定律,即遵守以下事实规律:流体流经节流件时将被加速,流体动能增加,在流体被加速处,其静压力会降低一个相对应的值,不可压缩流体的体积流量计算公式为:

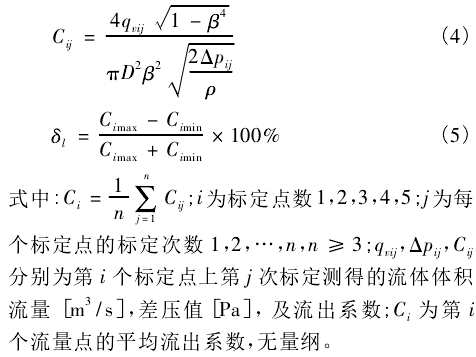

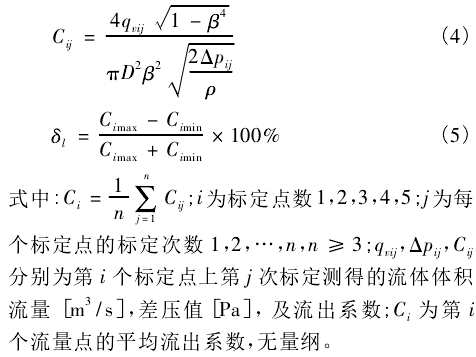

式中:qv是体积流量,m³/s;△p为差压,Pa;C为流出系数,无量纲,该参数是从实验中获得;ρ为流体密度,kg/m³;β为等效直径比;d,为节流孔的等效直径;p1为上游静压,P2为下游静压。由式(1)知,流出系数C是影响多孔孔板流量计性能的唯--参数,通过水量标准装置实流标定得到差压,利用式(4)计算得到流出系数C,从式(4)可知,Op是影响流出系数C的关键因素。--定量程比下流出系数线性度误差是评价多孔孔板流量计精度等级的重要指标,多孔孔板流量计的流出系数线性度误差记作δt。

2.2计量性能与尾流流场的关系

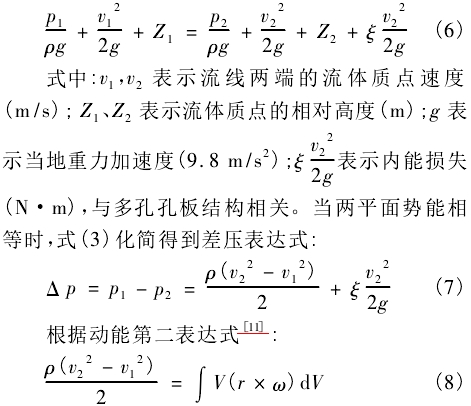

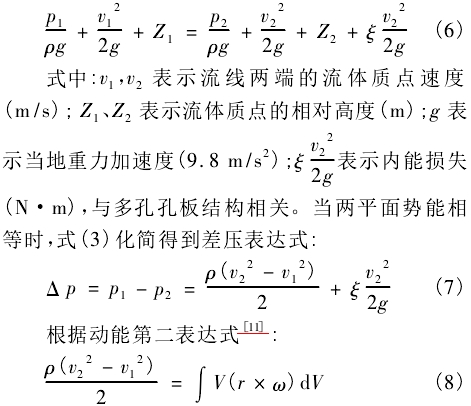

式(1)是由伯努利方程(式(6))推导得到,而伯努利方程是基于同一流线的假设,在同一流线.上式(6)成立。

式中:ɷ为涡量;V为速度矢量;r为观测点与旋转中心之间的矢径。

涡量主要集中在靠近多孔孔板的尾流区域内,并且涡量出现在各股射流的边界中,上游涡量较小。由式(4)、(7)、(6)可知,流出系数C主要受尾流流场速度分布影响。

多孔孔板流量计永久压力损失w的表达式为:

ɷ=E+T1+T2(9)

式中:E尾流流场中漩涡运动所消耗的能量;T1是节流件本身造成的局部损失,节流孔前后倒角对流速及流体与节流孔的接触面积改变很小,故T1可认为不变;T2是沿程损失,不受节流孔是否带倒角影响。因此,E是反映倒角对多孔孔板流量计永久压力损失影响的关键参数。综上所述,尾流流场中的漩涡是影响多孔孔板流量计计量精度及永久压力损失的关键因素。近年来,CFD技术在流场计算中广泛应用u[12-46],因此本研究利用CFD技术来揭.示倒角对尾流流场中漩涡的影响规律。

3网格剖分与湍流模型选择

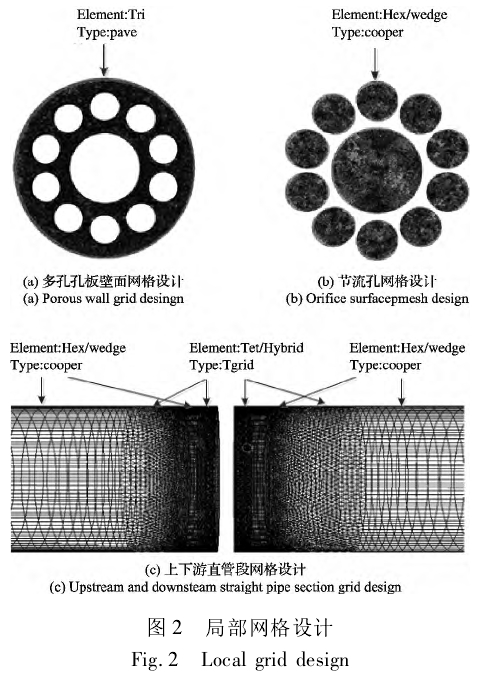

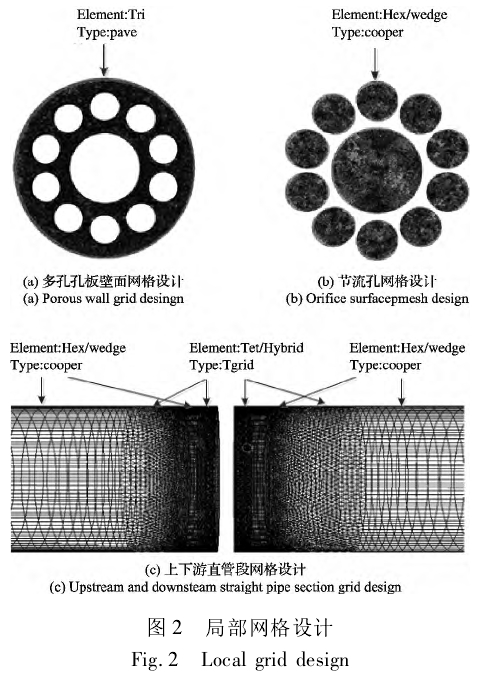

按照流量计的实际结构与尺寸在GAMBIT中建立三维模型,前直管段长度设置为15D(D为管径),后直管段长度设置为30D。为了准确捕捉多孔孔板附近的流场变化细节,多孔孔板的壁面及节流孔的网格尺寸较小,并满足倒角处的网格沿流向数量大于等于2,从而可以比较准确的捕捉倒角对流场细节的影响。剩余网格从多孔孔板向管道入口和出口逐渐稀疏,这样的网格剖分方式既减少网格数量提高计算效率,又能准确的反应流场细节提高计算精度。网格剖分如图2所示,单个mesh文件的网格数量在300~400万。

介质经过多孔孔板后形成多股受限性射流,流场情况较为复杂,这就要求湍流计算模型对含有大量漩涡及剪切层的流场具有较好的计算效果;多孔孔板流量计采用壁面取压方式,该取压方式要求湍流计算模型对近壁区域有较好的计算效果。本研究选择SST(剪切应力传输)k-ɷ湍流模型。该模型是由Menter提出的双方程湍流模型,集成了Standardk:w模型与Standardhte模型的特点。不但在近壁区域及尾流有很好的预测效果,而且在高雷诺数流动区域和剪切层中有较好的预测效果。

4节流孔倒角对多孔孔板尾流流场的影响

4.1多孔孔板尾流流场

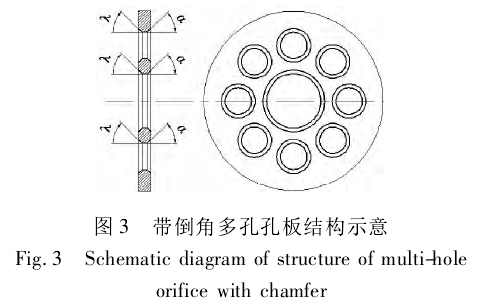

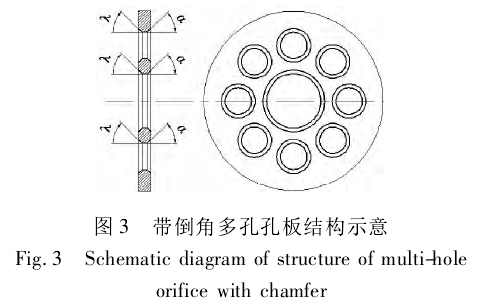

本文以结构如图3所示的两层孔的多孔孔板为研究对象,第1层为中心节流孔,第2层为轴向对称等距离分布节流孔。λ为前孔倒角,α为后孔倒角,λ与α取值分别为0°、30°、45°、60°。样机的命名规则为λ-α,如60°45°表示前倒角为60°后倒角为45°的多孔孔板样机。

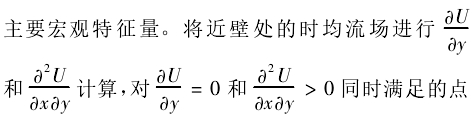

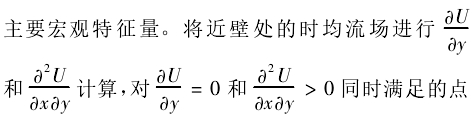

介质经过多孔孔板后形成如图4所示多股射流,流场中存在壁面回流区和射流间回流区,在回流区中存在回流涡等各种变化的漩涡,是影响多孔孔板流量计计量性能的主要因素。本研究中射流间回流区尺寸很小,对计量性能的影响可忽略,壁面回流区是影响多孔孔板流量计计量性能的关键,图中L为回流区长度,01、02分别表示,上下侧壁面回流区中涡心位置坐标。回流区中漩涡的结构、涡.心位置及个数和回流区长度是反映回流区特征的

即为再附着点位置,再附着点至多孔孔板下游壁面的距离为回流区长度。永久压力损失系数与回流区长度的无量纲值的关系式如式(10)-l:

式中:△p为永久压力损失,u为入口速度,ρ为流体密度,L为回流区长度的无量纲值。从式(10)中可以得出,在相同的入口速度下,永久压力损失随回流区长度的增大而增大凹。因此,本研究在入口雷诺数在3.5x104≤Re≤5.3x105范围内,以β=0.67,管径D=100mm,厚度t=8mm的多孔孔板为例分析孔倒角对尾流流场中回流区长度及回流涡的影响规律。

4.2无倒角的多孔孔板流量计的回流区特征

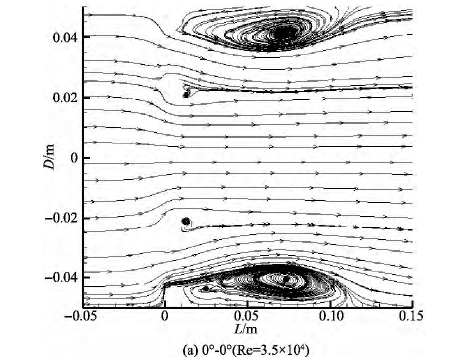

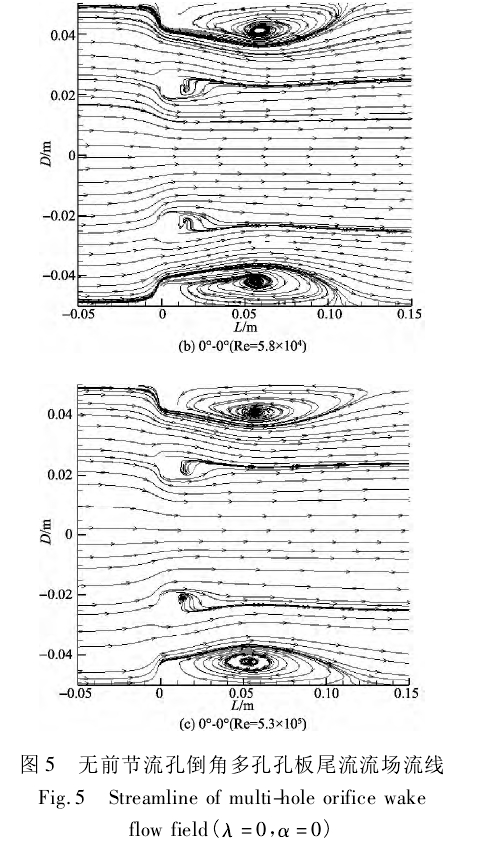

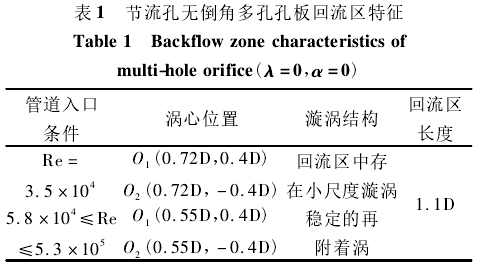

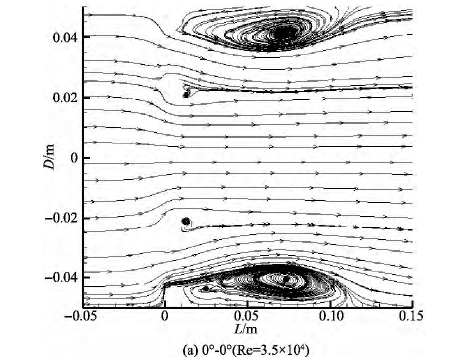

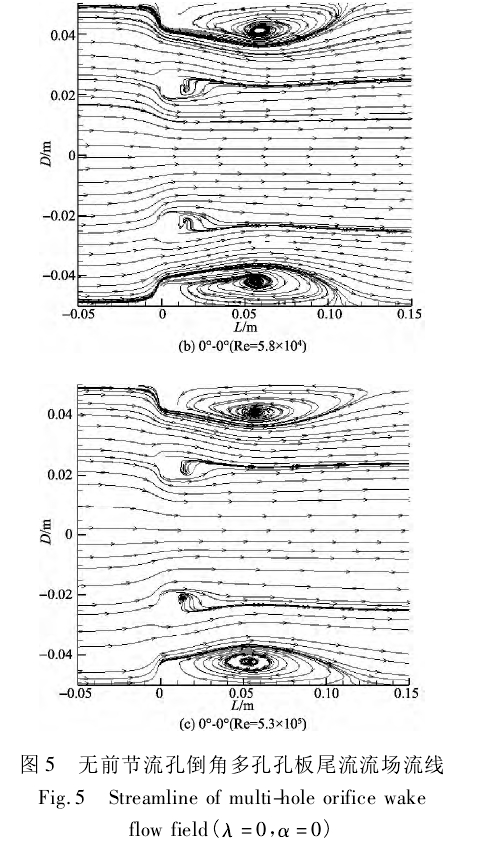

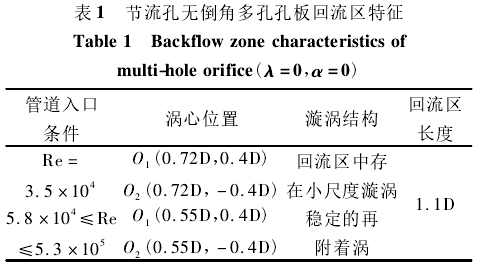

图5为前倒角λ与后倒角α均为0°的多孔孔.板在,入口雷诺数3.5x104≤Re≤5.3x105的范围内的尾流流场的流线图,无倒角多孔孔板流场中的回流区特征如表1所示。

从表1中可以看出壁面回流区中漩涡结构、涡心位置均与管道入口雷诺数Re相关。该多孔孔板的实流实验结果为:3.5x104≤Re≤5.3x105,线性度δ1=1.8%;5.8x104≤Re≤5.3x105线性度δ1=0.72%。由此可以得出,壁面回流区中漩涡随管道入口雷诺数的增加而达到稳定状态,进入稳定状态的入口雷诺数下限为Remin。当Re<Remin,壁面回流区中涡心位置不固定,甚.min至有多个回流涡存在,漩涡之间的相互运动、破裂及合并等过程较为复杂,对壁面回流区的流场扰动较大,从而使该区域的静压波动强烈,计量性能降低;当Re≥Remin,壁面回流区中漩涡为再附着涡并且涡心位置与Re无关,多孔孔板流量计的计量精度提高。

4.3节流孔前倒角对多孔孔板流量计回流区的影响

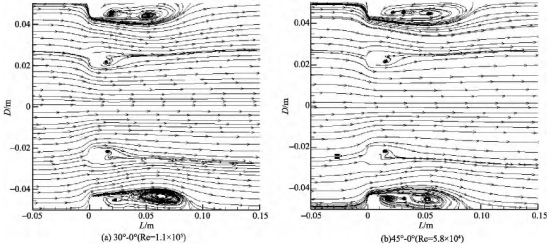

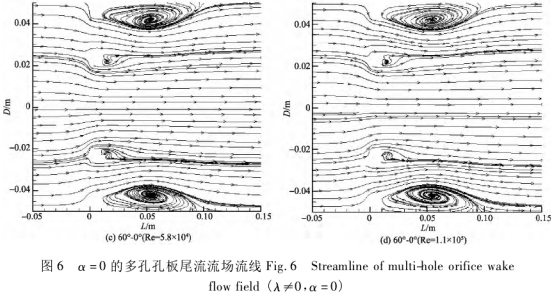

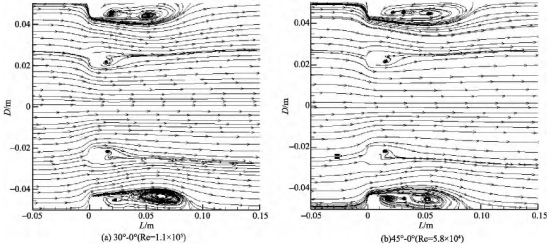

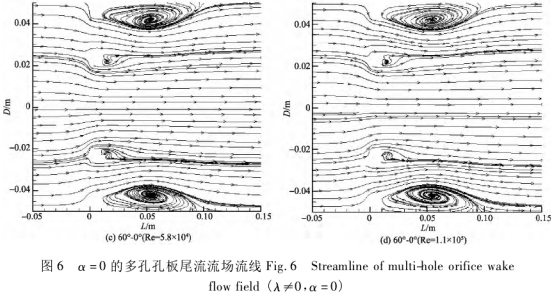

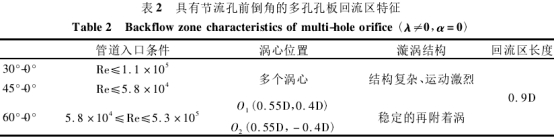

图6为节流孔后倒角α=0°,节流孔前倒角λ取30°、45°、60°的多孔孔板在相应入口雷诺数条件.下的尾流场的流线图,回流区的主要特征如表2所示。

从表2中可以得到规律:节流孔前倒角30°≤λ≤60°时,进入稳定状态的入口雷诺数下限Remn随着λ的增大而降低,λ为60°和0°的多孔孔板具有相同的Remin;λ在30°~60°范围内变化时对壁面回流区长度无明显影响,回流区长度为0.9D,但相对于无倒角的多孔孔板,回流区长度明显缩短。因此,在入口雷诺数5.8x104≤Re≤5.3x105范围内,30°≤λ<60°的多孔孔板流量计量精度较差,λ≥60°与λ=0°的多孔孔板计量精度接近,永久压力损失减小。从上述规律得出:前倒角λ是降低永久压力损失的关键因素,但不能提高计量精度。

4.4节流孔后倒角对多孔孔板流量计回流区影响.

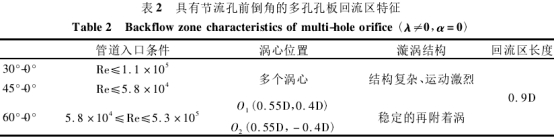

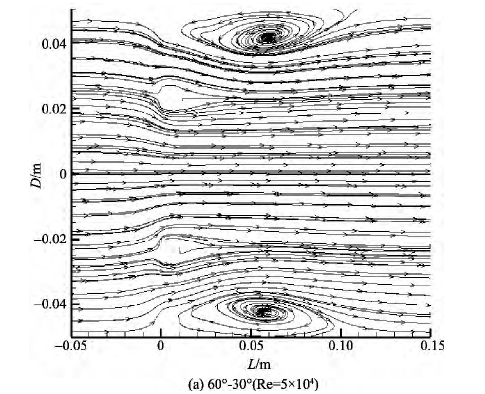

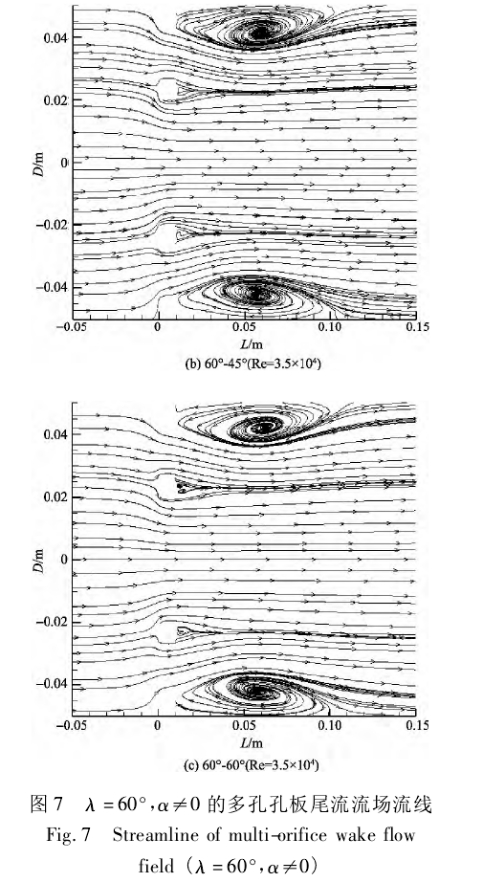

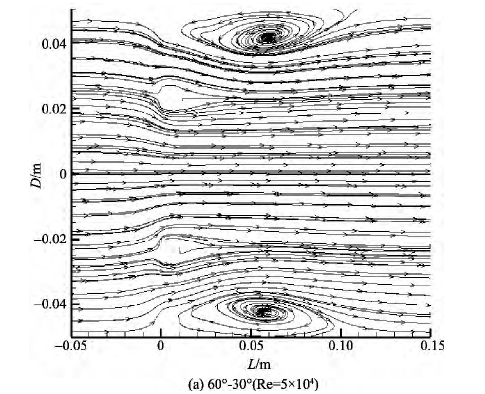

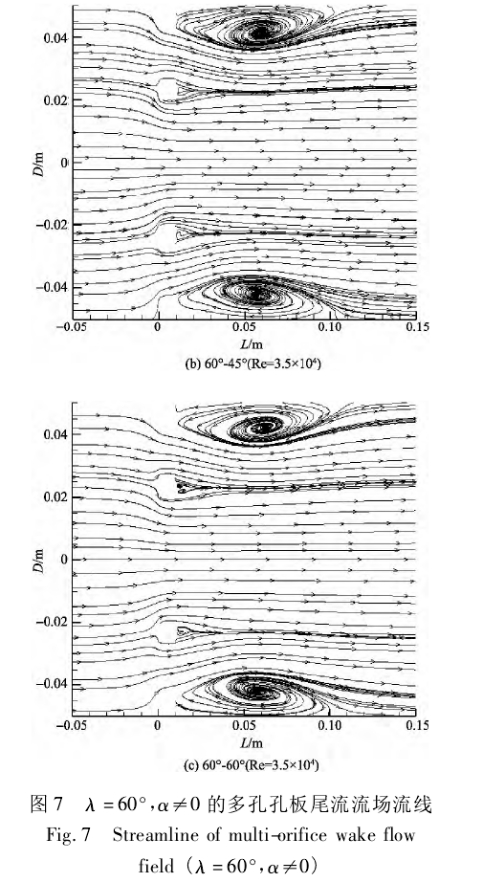

图7为节流孔前倒角为60°,后倒角分别为30°、45°和60°的多孔孔板在Remin(流场进入稳定min状态的雷诺数下限)条件下的尾流流场流线图。从图中可以看出:回流区长度相等,均为0.9D;后倒角对Re,i有明显的影响,影响程度与后倒角α的角度相关,多孔孔板60°-30°的Re,in为5x104多孔孔板60°45°和60°-60°的Re。in均为3.5x104min由此可知,节流孔后倒角对多孔孔板尾流流场进入稳定状态的Re,影响明显,当45°≤α≤60°时,minRe。im显著降低,从而拓展量程范围;壁面回流区长.min度与后孔倒角变化不相关,因此节流孔后倒角对永久压力损失无影响。

从上述数值模拟结果可以看出,在管道入口雷诺数3.5x104≤Re≤5.3x105的范围内,节流孔前倒角λ=60°、后倒角α=60°或45°的多孔孔板.上下侧壁面回流区中的漩涡为涡心位置固定的再附着涡,并且回流区长度明显缩短。因此,λ=60°、45°≤α≤60°的多孔孔板流量计在较宽的量程范围内具有较高的计量精度和较小永久压力损失。

5实流实验

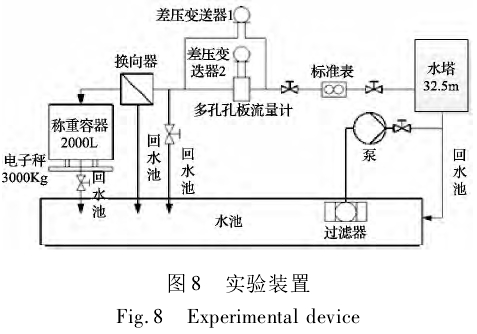

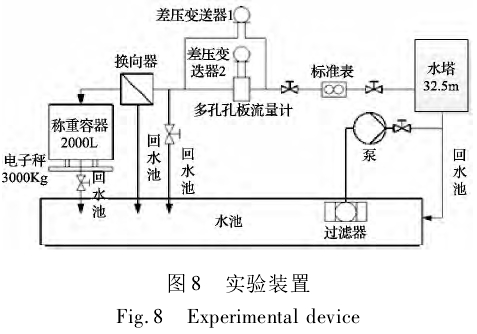

为了验证数值模拟所得到的结论,本研究在如图8所示实验装置上对节流比为0.55、0.67、0.75管径为100mm的多孔孔板进行实流实验。该装置采用水塔稳压,流量稳定性为0.1%,流量范围为5L/h~800m³/h,不确定度为0.05%。本文采用称重法对实验样机的流出系数及压力损失进行测量。差压变送器1用来测量多孔孔板上游1D与下游6D之间的压差,即压力损失,差压变送器2用来测量介质经过多孔孔板后产生的静压差△p,取压方式为法兰取压。

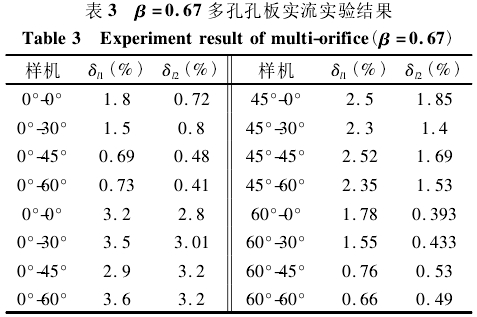

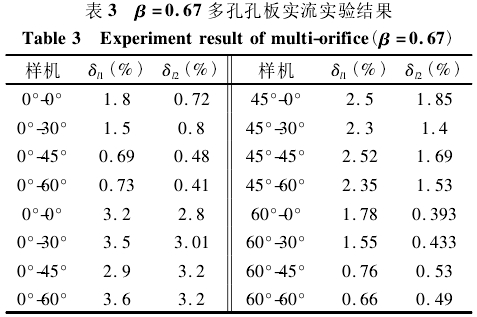

表3为β=0.67的多孔孔板流量计实流实验结.果,表中δl1和δl2分别为15:1和10:1量程范围内的流出系数线性度。从表中可以看出,当节流孔前倒角λ为30°和45°时,计量精度较差,流出系数线性度误差δl1≥3%,δl2≥2.8%,节流孔后倒角α值的改变对计量精度无影响。当λ为0°和60°时,α为0°和30°的多孔孔板流出系数线性度误差δl1≥1.5%,δl2≤0.8%;α为60°和45°的多孔孔板流出系数线性度误差δl1≤0.8%,δl2≤0.5%。从上述分析可知,当30°≤λ≤45°时,计量精度较差,量程范围较窄;当λ为0°和60°、a≤30°时,在10:1量程范围内,计量精度较高;当λ为0°和60°、45°≤a≤60°时,在15:1量程范围内,计量精度较高。

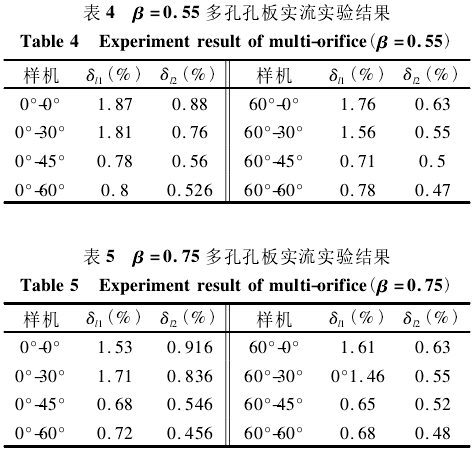

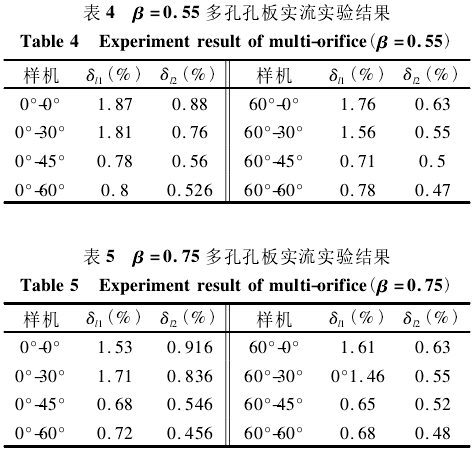

表4和表5分别为β=0.55和β=0.75的多孔孔板流量计实验结果,从实验结果中可以得出与β=0.67的多孔孔板相同的结论,进一步验证了λ为0°和60°、45°≤a≤60°的多孔孔板具有较宽的量程范围和计量精度.

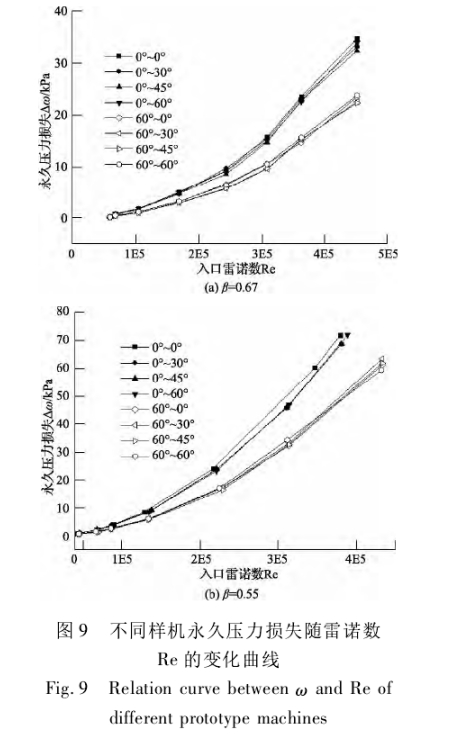

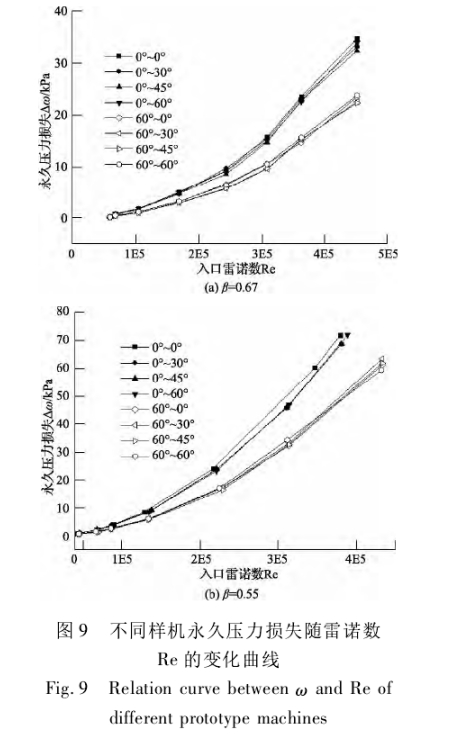

图9不同多孔孔板流量计永久压力损失随管道入口雷诺数的变化曲线,从图中可以看出,永久压力损失△o随入口雷诺数Re的增大而增大,前倒角λ为60°的多孔孔板流量计的永久压力损失比λ为0°的多孔孔板降低了35%,比相同节流比的标准孔板降低了50%以上,后倒角α对△ɷ无明显影响。因此,λ为60°、45°≤α≤60°的多孔孔板在较大的量程范围内具有较高的计量精度并且永久压力损失较小,实验结果与数值模拟的结论一致。

6结论

从理论分析可知,多孔孔板流量计尾流流场中的漩涡直接影响多孔孔板流量计的计量性能。数值模拟得出多孔孔板节流孔前后倒角对计量性能的影响是不同的,具体的影响规律如下:节流孔前倒角是影响永久压力损失的关键因素,但无法提高.计量精度;节流孔后倒角对尾流流场具有调整作用,是提高计量精度,拓宽量程范围的关键因素。从实流实验结果可以看出,λ为60°、45°≤α≤60°的多孔孔板在15:1的量程范围内,流出系数线性度在0.8%以内,永久压力损失是标准孔板的50%。

本文来源于网络,如有侵权联系即删除!