摘要:现在曙光采油厂热注锅炉燃料大部分采用管输方式统一供给,既省去了油车来回卸油的麻烦,又减少了相应的运输成本,既快捷又方便。但是在现场,经常会碰到管输中含水或者空气不能及时发现而进入油箱,甚至造成锅炉停炉。在冬季,有时还会出现管输长时间流动缓慢不能及时发现而造成冻堵的情况。虽然这其中有很多是人为责任,但是因此而带来的经济损失却是无法弥补的,因此,需对管输进行在线监控,保证在第一时间能够发现问题并解决问题。

1涡轮流量计工作原理

油田注汽锅炉的燃料油一般采用管输的方式进行供给,常见的情况是采油站的原油通过管路运输到注汽站的油箱,在管输油流的末端,也就是油箱的入口处安装一个涡轮流量计对燃料油的流量进行计量。涡轮流量计的涡轮安装在管道中心,它的两端由轴承支撑。当内部的燃料油流动时涡轮叶片产生冲击,对涡轮产生一个驱动力矩,使涡轮克服摩擦力矩和流体阻力矩而产生旋转。在流量计允许的流量范围内,流体介质粘度不变的情况下,涡轮的旋转角速度与流体流速成正比。对涡轮的转速通过装在机壳外的传感线圈来检测。当涡轮叶片切割由壳体内永久磁铁产生的磁力线时,就会引起传感线圈中的磁通变化。传感线圈将检测到的磁通周期变化信号送入前置放大器,对信号进行放大并计算,产生与流速成正比的脉冲信号,送入单位换算与流量计算电路得到并显示累计流量值;同时亦将脉冲信号送入频率电流转换电路,将脉冲信号转换成模拟电流量,进而指出瞬时流量值。

2介质状态的变化与流量计的关系

1)当介质为单一的燃料油时,流量计的输出稳定,压力和流量也成正比。

2)当介质中含有均匀而且非常小的气泡时,通常不会影响到电磁流量计的正常工作。

3)当介质中含有较多气泡或者气体时,介质的流动形态.就将发生变化,变成紊流脉动状态,从而使仪表输出信号相应出现波动,当气泡越来越多时,气体逐渐遮盖整个电极表面时,随着气体流过电极会使电极回路瞬间断路而使输出信号出现非常大的波动。

4)当油管路中含有水时,由于油和水物理性质的不同,两者就会在管路中出现冲击振动,破坏介质流动的稳定性进.而直接导致流量计输出信号出现跳动。

5)另外一种情况就是在介质正常的情况下,由于仪表本身未安装接地线或者周围存在电磁干扰等原因导致流量计运.行中出现波动。

3管输流量监测系统在现场的应用

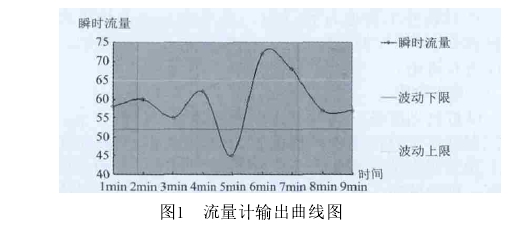

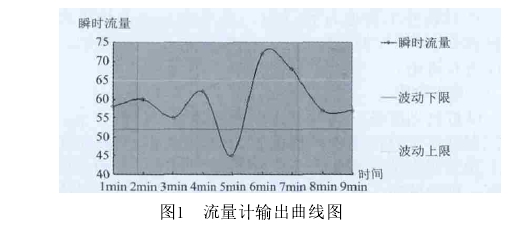

在我们现场,对于管输油的监控仅停留在员工的按时巡检.上,不能保证管输中燃料油出现气体或者其它问题时能够及时发现并处理。在冬季生产中这种现象最为头疼,因为受气候影响,管输出现问题长时间不能解决,就会导致管输冻堵影响生产,或者更为严重的是导致管输漏油污染环境。所以说,保证油管输的安全性是一I项很重要的课题。因此在现场必须能够保证管输系统进行全天候的监控,这就需要我们做出一个监测系统来完成。由上文提到的管输的流量显示特性可以看出,除去仪表本身及外界电磁干扰的原因外,当管输中出现大量气体或者油中含水以后,流量计的输出信号会发生较大变化,那么,就可以从管输的输出信号.上做些文章,完全可以利用流量计输出波动的性质对其信号进行监测,在其输出端接入-一个信号监测器,同时将信号监测器的信号进行采集输入到监控仪表。在正常情况下,流量计的输出信号在4~20mA之间,流量稳定时,输出的电流信号也相对稳定,但是当介质的性质发生变化,假设出现空气或者含水的时候,以及包括燃油供给方压力出现波动的时候,流量计的输出电流会出现--系列的波动,我们就对这个输出电流信号进行报警设定,进而掌握管道中介质的流动情况,当然,这个电流信号需要我们通过现场测试来完成设定,我们以10min为单位进行测量,当流量在前4min流动平稳时,流量计正常显示流量,输出电流为8mA。当第5min,我们人为的向管输中输送了水,我们可以看到,管输流量计的输出信号发生明显变化,随着输入水量的变化,流量计的输出电流信号变化更为明显。第5min输出电流瞬间低于波动下限,在第6~7min流量高于波动上限(见图1),其间输出电流信号在5.1~15.8mA之间大范围波动,当停止供水后,流量计输出信号再次趋于稳定。同时在流量计波动期间,监控仪表准确的发出报警信号,启动声光报警系统提示岗位员工对故障部位进行相应的检查与处理。

通过试验,管输在线监测系统较好地解决了管输油的异常现象,保证了设备的安全运行,也大大地减轻了岗位员工的劳动强度,同时我们还可以将这个在线监测系统应用到燃气流程及其它需要在线监测及报警控制的管路中。

本文来源于网络,如有侵权联系即删除!