[摘要]采用计算流体力学(CFD)的方法对一口径为80mm的气体涡轮流量计进行工况条件的数值模拟研究.通过计算,分析了流量计在不同流量下,各部件包括前整流器.前导流器、机芯壳体、叶轮支座、叶轮和后.导流器对压力损失的影响,给出了各部件的流量与压力损失的关系曲线及其压力损失比例.数值模拟结果与实验结果相符,进而从流道内的压力分布和流场分析压力损失原因并提出减少压力损失的改进思路.

在天然气的采集、处理、储存、运输和分配过程中,需要数以百万计的流量计,它既是天然气供需双方贸易结算的依据,也是生产部门用气效率的主要技术指标,因此对流量计测量正确率和可靠性有要求.

气体涡轮流量计属于速度式流量计,是应用于燃气贸易计量的三大流量仪表之一,由于具有重复性好、量程范围宽、适应性强、精度高、对流量变化反应灵敏、输出脉冲信号、复现性好和体积小等特点,气体涡轮流量计近年来已在石油、化工和天然气等领域获得广泛的应用”。

随着涡轮流量计在管道计量领域的广泛使用,天然气管道输送过程中的能耗成为不容忽视的问题,而天然气管道输送过程中的压力损失是产生能源消耗的主要原因之一.为保证天然气能顺利输送至用户端,就需要提高各压气站的输送压力并尽量减少管道输送过程中的压力损失,而各级管道上的计量流量计所造成的压力损失占有很大比重,因此,气体涡轮流量计的压力损失研究对节能减排和推动我国燃气计量仪表产业的发展具有较好的推动作用,

目前,涡轮流量计的优化主要通过改良其导流件、叶轮,轴承、非磁电信号检出器等部件的结构尺寸和加工工艺,来改善流量计测量气体、高粘度流体和小流量时的特性.孙立军[切对降低涡轮流量传感器粘度变化敏感度进行了研究.SUN等0采用了Standardke湍流模型数值模拟口径为15mm的涡轮流量计的内部流动,结果表明压力损失受到前端和后端形状、导流体半径、导流体的导流片和涡轮叶片厚度的影响.刘正先和徐莲环回虽然对气体涡轮流量计的流动进行实验测量和数值计算,发现前导流器的结构变化对后面各部件内的气体流动速度梯度和压力恢复也有明显影响,使总压力损失进一步放大或减小,但对流量计的其它部件未进行分析.本文将对一种型号气体涡轮流量计各部件的压力损失与流量的关系进行分析研究,以提出其优化思路.

1涡轮流量计的基本结构及工作原理

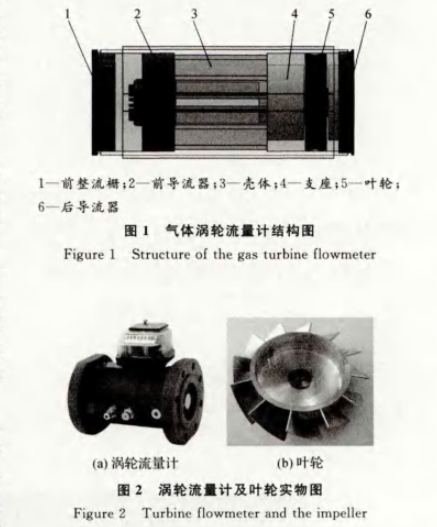

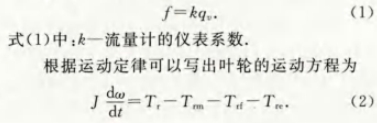

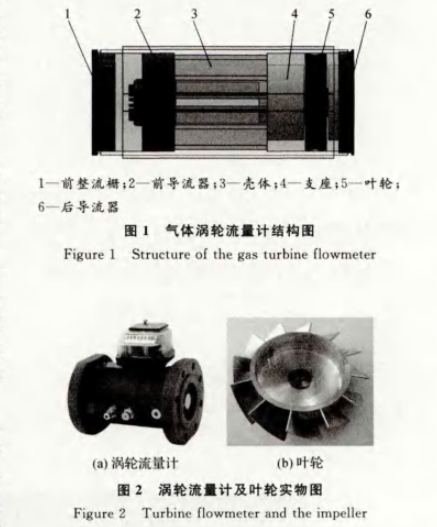

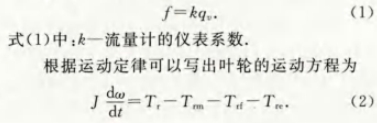

本文采用80mm口径气体涡轮流量计作为研究对象,对其进行内部流道的压力损失数值模拟.气体涡轮流量计结构示意图如图1.气体涡轮流量计实物如图2,其中图2(a)为涡轮流量计实物图,图2(b)为涡轮流量计机芯叶轮实物图.

气体涡轮流量计的原理是,气体流过流量计推动涡轮叶片旋转,利用置于流体中的叶轮的旋转角速度与流体流速成比例的关系,通过测量叶轮转速来得到流体流速,进而得到管道内的流量值[10].涡轮流量计输出的脉冲频率S与所测体积;流量qv成正比,即

式(2)中:J一叶轮的转动惯量;t一时间;ω一叶轮的转速;Tt一推动力矩;Trm一机械摩擦阻力矩;Ttf一流动阻力矩;Tre一电磁阻力矩.

2计算模型

2.1数学模型

设定涡轮流量计数值模拟的工作介质为空气.流动处于湍流流动,数值模拟湍流模型采用RealizableK-e模型,该模型适用于模拟计算旋转流动.强逆压梯度的边界层流动、流动分离和二次流等,其模型方程表示为11]1:

2.2流体区域网格划分

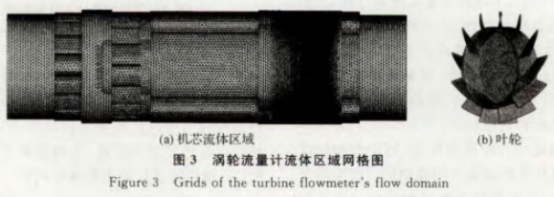

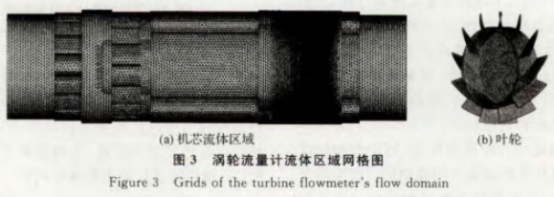

使用Solidworks三维设计软件依照实物尺寸对涡轮流量计各部件进行建模及组装,简化主轴、取压孔和加油孔等对流体区城影响较小的部分,

先对机芯部分做布尔运算得到纯流体区域,然后对叶轮外加包络体形成旋转区域,在机芯进出口前后均加上15倍机芯口径的直管段,以保证进出口流动为充分发展湍流.

全部流体区域包括前后直管段、叶轮包络体以及机芯部分的流体区域.用Gambit软件对三维模型进行网格划分,对流体区域中的小面和尖角等难以生成网格的部分进行优化和简化处理,流体区域使用非结构化混合网格,并对机芯流道内叶轮等流动情况较复杂区域进行了局部加密,如图3.其中图3(a)为机芯流体区域网格图,图3(b)为叶轮网格图,整体网格总数量约230万.

2.3数值模拟仿真条件设置

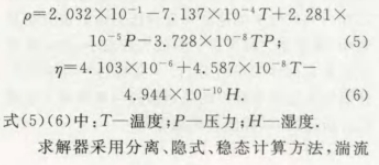

数值计算时,为方便模拟结果与实验结果的对比,环境温度、湿度和压力设置与实验工况相同,流体介质选择空气,空气的密度ρ和动力粘度”根据Rasmussen提出的计算规程拟合推导出的简化公式(5)和(6)计算获得:

模型选择Realizablek-e湍流模型,压力插值选择Bodyforceweighted格式,湍流动能、湍流耗散项和动量方程均采用二阶迎风格式离散,压力与速度的耦合采用SIMPLEC算法求解,其余设置均采用Fluent默认值.

计算区域管道人口采用速度入口边界条件,速度方向垂直于人口直管段截面,出口边界条件采用压力出口.叶轮包络体设置为动流动区域,其余为静流动区域,采用interface边界条件作为分界面,对于旋转部分和静止部分之间的耦合采用多重参考坐标模型(MRF).叶轮采用滑移边界条件且相对于附近旋转流体区域速度为零.叶轮转速是通过使用FLUENT软件中的TurboTopol-ogy与TurboReport功能,不断调整叶轮转速,观察叶轮转速是否达到力矩平衡来确定的。

3数值模拟结果分析

在流量计流量范围内选取了13m³/h、25m³/h.62.5m³/h.100m³/h,175m³/h、250m³/h这6个流量点进行同工况环境数值模拟,得到气体涡轮流量计的内部流场和压力分布等数据.进口横截面取于前整流器前10mm处,出口横截面取于后导流体后10mm处.计算涡轮流量计进出口横截面上的压力差,即得到流量计的压力损失。

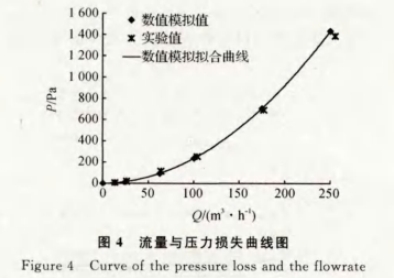

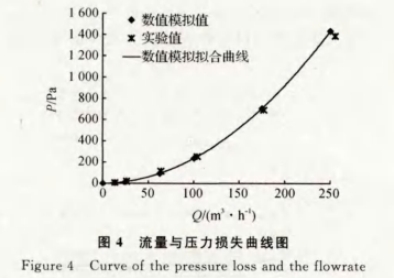

图4为流量与压力损失之间的关系曲线,图中实验值是在工况条件下使用音速喷嘴法气体流量标准装置测得.

根据图4中压力损失随流量的变化趋势,可以将流量与压力损失之间的关系拟合曲线为二次多项式,其表达式为

这与流量计的压力损失计算公式(8)趋势相符,均为二次函数,且数值模拟结果与实验结果吻合得较好,说明涡轮流量计的内部流场数值模拟方法及结果是可行且可靠的.流量计的压力损失计算公式为。

式(8)中:△P----压力损失;α压力损失系数;υ----管道平均流速.

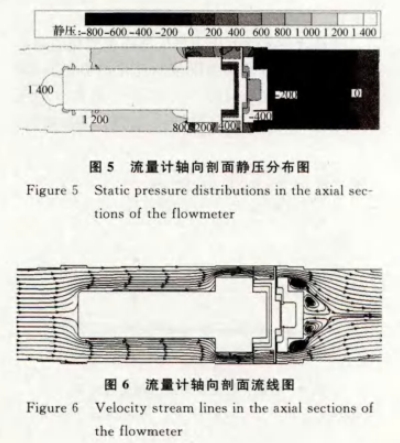

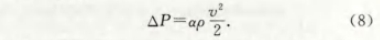

以流量Q=250m³/h的数值模拟计算结果为例进行涡轮流量计内部流场及压力场的分析.图5为涡轮流量计轴向剖面静压分布图.前导流器前后的压力场分布较均匀且压力梯度较小,在机芯壳体与叶轮支座连接凸台处压力有所增加,连接面后压力又逐渐减小.故认为流体流经叶轮支座产生压力损失的主要原因是连接处存在凸台,导致流场出现较大变化,不能平滑过渡,建议将叶轮支座与机芯壳体的连接改为圆弧线型或流线型.

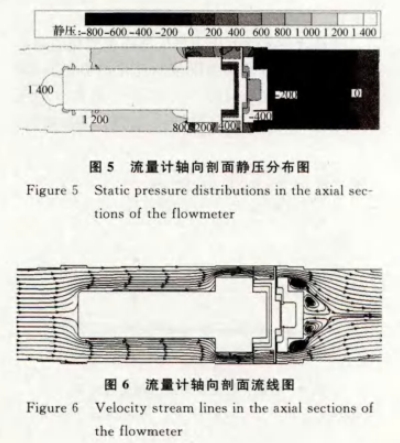

观察图5和图6,当流体流经叶轮从后导流器流出涡轮流量计时,压力梯度变化明显,存在负压区域并造成很大的压降,在后导流器凸台及流量计出口处速度变化明显,由于气流通过后导流器后流道突扩,在后导流器背面形成明显的低速涡区,产生漩涡二次流。

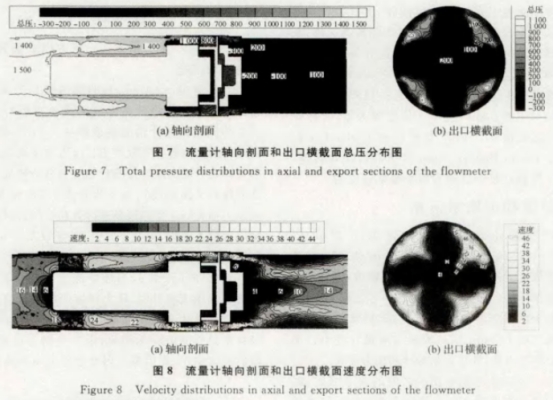

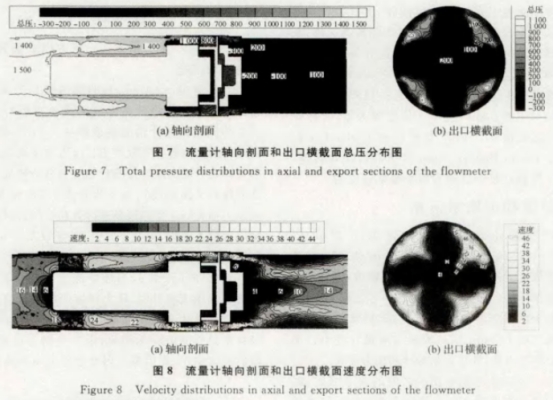

结合图7、图8流量计轴向剖面和出口横截面的总压及速度分布图,其速度分布与压力分布相似,流量计流道内速度分布较均匀的区域其压力梯度变化也较小,即流道内速度的分布和变化与压力损失大小相关.由流量计轴向剖面和出口横截面的速度及压力分布图可以看出,流量计后导流器处产生的漩涡二次流影响了出口横截面处的速度及压力分布,流体呈螺旋状流动,故出口处速度及压力较大区域均偏移向流体旋转方向。

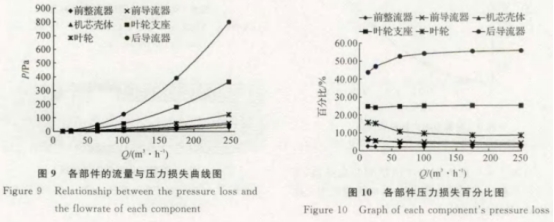

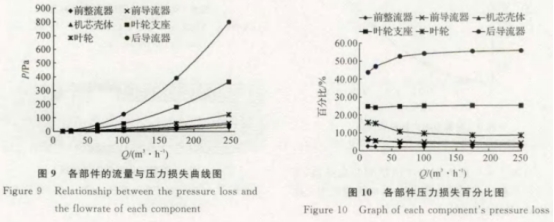

流量计各部件的压力损失随流量变化的趋势与流量计总压力损失随流量的变化趋势相同,其拟合公式为系数不同的二次多项式,各部件的压力损失与流量呈二次函数关系,随着流量的增加,压力损失显著增加.

观察图10各部件压力损失百分比图,可见前整流器、前导流器和机芯壳体处的压力损失很小,叶轮支座处压力损失约占总压力损失的1/4.前整流器所占压力损失比例在各流量点基本保持不变,前导流器和机芯壳体处的压力损失随流量的增加其比例略有降低,叶轮支座处压力损失随流量的增加其比例略有增加,但总体上受流量影响不大.叶轮处的压力损失随流量从13m³/h增加至250m³/h,其比例从15.88%降至8.71%,降幅明显.后导流器处的压力损失占总压力损失的大半,随着流量从13m³/h增加至250m³/h其压力损失比例由43.77%升至55.83%,增幅明显.总之,后导流器、叶轮支座和叶轮是流体流经涡轮流量计产生压力损失的主要影响部件,可通过优化其结构以降低涡轮流量计的总压力损失.

4结语

本文采用Fluent软件对一口径为80mm的涡轮流量计内部进行了数值模拟计算,分析内部流场、压力场及各部件产生的压力损失,得出以下结论:

1)漩涡二次流是产生能量消耗的主要原因,故建议对涡轮流量计叶轮支座及后导流器进行几.何参数的优化,将其凸台边缘改为流线型以减少流道突扩的影响.减少后导流器叶片厚度并增加其长度及数量以减弱气体螺旋状流动,减弱漩涡二次流,达到降低流量计压力损失的目的.

2)分析各部件对压力损失的影响,其压力损失与流量成二次函数关系.后导流器相对于其他部件是压力损失的主要因素,约占总压力损失的一半,随着流量的增加其压力损失占总压力损失的比例上升了12.06%.叶轮支座的压力损失约占总压力损失的1/4,其压力损失比例随流量的增加基本不变.随着流量的增加叶轮产生的压力损失比例降幅明显.

通过数值模拟分析得出速度的分布和变化与压力损失大小相关,通过优化流量计流道内的速度分布可降低流量计的压力损失,后续相关的涡轮流量计优化研究可从优化其流道内速度分布人手.

本文来源于网络,如有侵权联系即删除!