摘要:本文从孔板流量计流量积算仪的计量参数管理、校验和参数补偿等方面,分析了计量过程中误差产生的原因,并且针对存在的问题提出解决措施。

1概述

孔板流量计是目前应用广,技术成熟的流量计。流量积算仪做为孔板计量处理单元,对天然气计量中误差的影响尤为重要。

天然气孔板流量计积算仪误差主要分为:一是计量参数引入的误差:二是流量补偿引入误差;三是气体组分参数等引入误差"。

2误差产生的原因

2.1计量参数

孔板是孔板流量计的关键部件,直接影响流出系数,对系统的精度影响较大,必须加以修正。

2.1.1孔板尖锐度修正

(1)存在问题。孔板在使用过程中,被天然气侵蚀,入口尖锐度变化,影响流出系数。为确保计量的正确率,在积算系统中需进行修正,依据为孔板使用年限。孔板使用年限不同,在同等工况下,比实际流量偏低,按孔板最长使用年限10年计,可偏低10%。

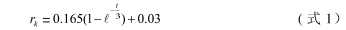

(2)孔板尖锐度的修正。若发现肉眼可见的划痕、冲蚀和撞擦伤等缺陷,建议更换新孔板。如无新孔板更换,应对原孔板开孔直角入口边缘的尖锐度(rk)进行实测或者粗略修正。之后,根据孔板尖锐度和孔板开孔直径的比,来选择尖锐度修正系数,从而直接对流出系数直接修正。

式中,t-为孔板使用年限。

2.1.2孔板开孔直径的修正

孔板开孔直径是在标准状况下所得,当现场温度较高时,考虑到膨胀系数,孔板孔径值将变化,造成孔板实际大小与系统参数不-致。在部分积算系统中,没考虑温度原因造成的孔板开孔直径的补偿,从而引进了计量附加误差。同等材质的孔板,温度越高,计量误差也就越高,造成的计量数据比实际产量要低。

孔板开孔直径温度补偿积算公式:

d=d20[1+Ad(t1-t20)(式2)

式中,

Ad一孔板材料的线膨胀系数;

t20一计量温度。

2.2流量补偿引入误差

2.2.1积算仪补偿引入误差

流量补偿是指在清洗孔板等操作过程中,对现场信号中断流量漏失的补偿。

补偿方式有两种:一是人工补偿,二是系统补偿。系统补偿根据时间划分为三种:--是前补偿,二是后补偿,三是前后补偿。前补偿、后补偿适用于供气稳定的计量点,前后补偿适用于供气不稳定的计量点。

在用部分流量积算系统未根据供气类型,选择补偿方式。以某外销点为例,从一年的孔板清洗记录分析,孔板清洗前后,气体流量的差别达到了2.6%。如果采用前补偿的方式,造成了流量积算系统累积产量比实际产量偏低。

2.2.2积算仪补偿系数引入误差

孔板清洗期间,由于无阻流件,流量是要增加的,流量增加的幅度与孔板的孔径、管线运行压力都有关系。通过两套并联计量装置试验,瞬时流量增加幅度在30%~40%。

目前而言,行业内对流量补偿系数无相应的参照值,系统补偿系数可在1.0~1.6之间修改。补偿系数的不确定,为系统引入误差,且随孔板清洗的频率和时间而增加。

3校验及修正

流量积算系统的校验包括:通道信号转换误差校验、流量积算相对误差校验和流量积算回路合成误差校验。

3.1转换误差校验

通道信号转换误差校验,是对安全栓、隔离器及采集卡等端子柜内设备进行校验。每一通道的信号转换误差(A\D转换、软件信号转换以及隔离器等)不超±0.2%。

校验方法:

包括上、下行程,每行程平均取5个点,改变.电压信号至各校验点,读取积算机显示,之后算出通道转换误差:

△A=As-A(式3)

式中,

△A一示值误差;

As--各效验点的实际输出值;

A--各校验点的理论输出。

3.2相对误差校验;

流量积算相对误差的进行应在通道校验合格后进行,且标准和被检积算仪参数一致。积算系统的流量相对误差不超±0.25%。同时给标准和被检流量积算仪一组温度、压力和差压信号,根据二者流量数据的差异来计算流量相对误差。校验点至少包括温度1个点、压力2个点、差压3个点。.

△X=(S1-S2)/S2X100%(式4)

式中,

△X一流量相对误差;

S1一被检积算仪流量;

S2--标准积算仪流量或经确认的理论流量值。

3.3合成误差校验:

流量积算系统各组成仪表、流量积算仪等单体校验合格后,方可进行系统回路合成误差校验,即联校。分别在温度、压力和差压变送器加载响应信号,进行上下行程校验,每行程不少于5个点,校验点.尽量均匀,读取显示值和理论值。

△Sn=(As-A)/SX100%(式5)

式中,

△Sn一各校验点合成误差;

As一各校验点实际输出值;

A一各校验点理论输出值;

S一一变送器量程。

3.4误差分析

通道信号转换误差、流量积算相对误差和流量积算回路合成误差的侧重点不同,前者侧重于A/D转换器、隔离板和积算软件等误差的综合分析。该误差可以和回路合成误差同时进行,若回路的联校误差在误差容许范围之内,可不进行该误差的校验。中者侧重于流量程序的验算误差,包括计量参数管理、压缩因子、真实相对密度的计算等。后者包含现场仪表和通道信号转换误差两部分,是一个综合误差,该误差关键。

4建议

(1)制定计量积算系统校验规范,明确校验内容、误差积算方法等,对计量系统特别是外销计量管理规范化。

(2)制定流量积算软件考核程序,明确计量参.数设定等功能,建立软件验证机制,降低由于人为问题,造成的流量软件层次不齐。

(3)对关键或气源复杂计量点,安装气相色谱仪录取实时物性参数:无条件计量点,可适当调节取样周期,及时修改组分,提高计量精度,防止纠纷发生。

本文来源于网络,如有侵权联系即删除!