摘要:简析了天然气流量孔板计量所存在的误差及主要影响因素,并提出了改进和预防的措施。

天然气流量的误差分为基本误差和附加误差。基本误差是由测量装置本身的精度所决定的,是不可避免的,一般在±1%~2%范围内。这里重点讨论和分析附加误差。附加误差是指节流装置和仪表在安装和使用过程中造成的流量误差。

1.误差分析

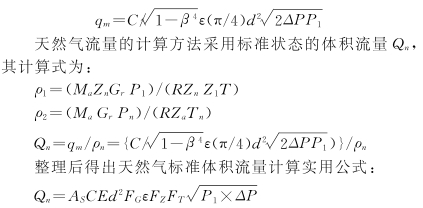

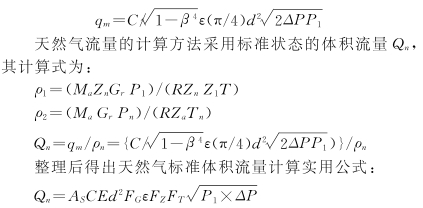

孔板所产生的差压随取压位置的不同而不同。取压方法有很多种,这里所采用的取压方法为法兰取压。即上流取压孔设置在离孔板上流端面25士1mm地方,下流取压孔设置在离孔板下流端面25±lmm的地方。根据柏努力方程推导出质量流量公式为:

式中:Qn一标准状态下天然气流量体积;

As一秒计量系数;

C一流出系数;

E一渐进速度系数;

d一孔板开孔直径;

FG一相对密度系数;

ε一可膨胀性系数;

Fz一超压缩因子;

FT一流动温度系数;

P1一孔板上游侧取压孔气流绝对静压;

△P一气流流经孔板时产生的差压。

其中:C=0.5959+0.0312β2.1-0.1840β8+0.0029β2.5(106/Red)0.75

β=d/D

Red=管径雷诺数.

α=CE=C/√1-β4

根据上式对天然气流量测量误差进行分析如下:(1)置入参数误差分析:①当孔板孔径出现误差时,如果d值偏大,则得出β值偏大,所以E值偏大。因而所得气量偏大,反之所得气量偏小;②当计量管内径出现误差,如果D值偏大.则得出β值偏小,所以E值偏小。因而所得气量偏小,反之所得气量偏大;③当天然气的真实相对密度有误,如果Gr值偏大,因为FG=√1/Gr所以得出FG偏小,因而所得气量偏小,反之所得气量偏大。

(2)测量参数误差分析:①当温度测量出现误差,如果T偏大,因为Fr=√293.15/T所以得出FT偏小,因而所得气量偏小,反之所得气量偏大;②当差压测量出现误差,如果△P偏大,所得气量偏大,反之所得气量偏小;③当压力测量出现误差,如果P1偏大,所得气量偏大,反之所得气量偏小。

置入参数中的Gr每年需要做两次气样分析(冬、夏季取样),相比D、d而言起着极为重要的做用,而测量参数△P在现场测量中由于积液问题变化较大。Gr、△P发生很小的变化时,对体积流量产生很大的计算误差,一-年下来将.因测量误差而造成经济损失。

2.工艺、安装误差分析

(1)导压管至仪表间的接头、仪表阀漏气或堵塞,使仪.表记录的差压△P大于实际值,造成计算的流量偏大。反之,上流导压管至仪表间的接头、仪表阀漏气或堵塞,平衡阀漏气,造成计算的流量偏小。

(2)导压管.上隔离器的两个容器中的液面不在同一高度上,上流导压管液面比下流导压管的高,使仪表记录的差压△P值比实际的大,造成计算流量偏大,反之,造成计算流量偏小。

(3)孔板太厚,使流体流过时阻力增大,因而使差压增大,使实际流量系数减小,计算流量值偏大。

(4)孔板入口边缘磨损、变钝或腐蚀出缺口,使实际流量系数大于计算流量系数,同时记录压差偏低,将造成计算气量偏小。

(5)测量管道内部粗糙、生锈、脏污及各种污物在孔板前下角沉积下来,也将造成计算气量减小。

(6)孔板前有凸入管道内部的焊缝或垫片,如垫片内径为管子内径的95%时,流量偏小约2%,垫片内径为管子内径的90%时,流量则偏小约4%。

(7)下流导压管漏气或堵塞,使仪表记录的差压比实际大,甚至达满量程造成计算流量偏大。

综上所述,孔板计量方法产生的误差原因较多,对天然气计量的正确率有很大的影响。

3.改进和预防措施

(1)安装一个尽可能大的沉淀容器并定期放空,这样在一定程度上可减少管径的脏污程度,从而减少误差。

(2)必须有排除管内积水和气体的管路,正负导压管应避免水平安装,要有一定倾斜(大约1/10以上),并平行并列敷设。必须注意在导压管周围不产生温度差,当两导管产生温度差时,中间的流体密度变化,差压计的零点飘移。远离热源,但在寒冷地区要采取防冻措施。

(3)安装工艺顶部应设置放气阀,凹部应设置放水阀。当导管内的气体存在气泡时就不能传递差压。同时导压管上正负压隔离罐安装标高应一致,隔离罐液面必须-一样高。

(4)从公式中还可看出,温度、流体密度、压缩系数等都影响流量测量的精度,所以必须加强现场计量管理,消除人为误差的影响,从而达到正确测量的目的。

本文来源于网络,如有侵权联系即删除!