摘要:基于浮子流量计普遍流量方程口及电容角位移式传感器检测机理的新型智能金属管浮子流量计,实现了对流量的正确测量。本文详细介绍该流量计计量原理、转换器的设计、信号的智能化处理、样机标定及误差分析。

1引言

流量的正确测量在节能降耗、经济核算、自动控制等方面有着广泛应用。在中低流速流量测量中浮子流量计起着非常重要的作用。

目前国内金属管浮子流量计的引进产品和国产产品中,理论上主要依据w.Miler的研究成果甲,实际设计中又采用机械结构进行流量计算,由此而存在三方面的不足,首先,理论上存在一定缺陷;其次,是机械结构无法进行流量的正确计量;第三,必须根据被测介质的密度、工况条件及流量范围进行逐台设计制造,给生产厂和使用部门带来不便。

2计量原理与整机设计

2.1计量原理

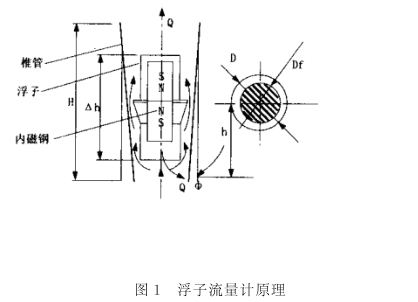

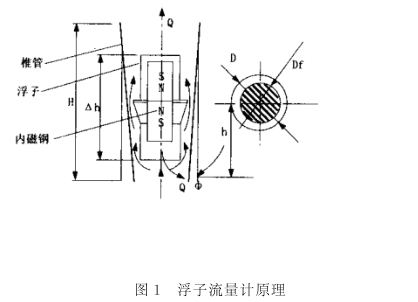

如图1所示,浮子放于垂直的锥形管道中,随着流体速度的变化而上下移动。浮子受重力、浮力、迎流压差阻力及粘性应力的作用,当浮子在垂直方向上合力为零时达到平衡状态,浮子处于某一稳定的位置。当来流速度变化时,浮子向下与向上的作用力达到一个新的平衡状态,浮子又处于一个新的稳定位置。

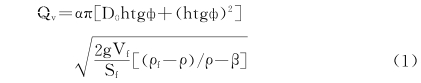

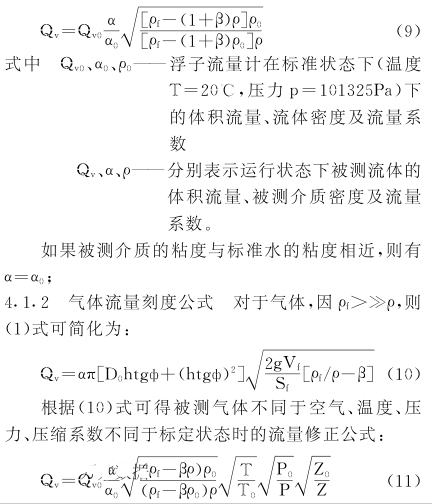

在针对浮子流量计理论推导流量公式的分析过程中,本文既没有采纳早期的J.C.Whitwell和D.S.Plumb的理论推导成果,也没有采纳现今以W.Miler的研究成果[2为代表的流量公式,因为两者都是根据经典伯努力方程推导得到的浮子截流压差与流体连续方程联解,其中,Whitwell和Plumb未考虑工作浮子受力平衡关系,因此未获得既反映流体特性又反映浮子特性的通用流量方程;Miller虽然考虑了工作浮子受力平衡关系,但在联解推导中忽略了浮子自身高度的影响,他推出的流量方程[43与经典类比推理法中导得的方程完全相同。为提高浮子流量计的测量精度,本文依照李景鹤等1994年推导出的浮子流量计普遍流量方程中设计出一定流量范围的金属管浮子流量计,并通过第5部分的实际样机标定进--步证实了该方程的科学性。该流量方程适用于气体和液体的测量,同时又适用于不同形状的浮子,公式为:

式中Qv一体积流量(m/s)

α一流量系数

DD一标尺零点处锥形管直径

h一浮子高度位置

φ一锥形管锥半角

Vf一浮子体积

ρf一浮子材料密度

ρ一流体密度

Sf一浮子垂直于流向的最大截面积

β一浮子形状因子

β定义为:

β=△hSf/V,(2)

式中△h一浮子节流几何高度

可见,几何相似的浮子,β值相同。

分析(1)式可知,对某--特定结构的浮子流量计,即锥管的锥度与浮子形状一定,浮子的流量Qv与浮子高度h之间为非线性关系。早期的浮子流量计用减小锥度的方法来降低二次项的影响,要达到一定的流量测量量程必需延长锥管的长度,从而导致加工困难及安装不便,目前通行的金属管浮子流量计总高度趋向于250mm,锥管高度为60~70mm,二次项引入的非线性已不可忽略,采用某种方法的非线性机械结构进行流量运算显然不可能具有精度高的计算结果。本文用计算机计算流量,极大地提高了计算精度,同时提供良好的人机界面。

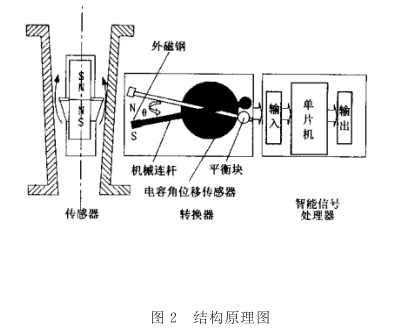

2.2整机结构设计

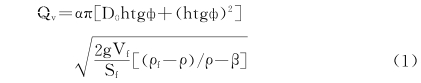

电容角位移式金属管浮子流量计测量原理图示于图2,由传感器、转换器、智能信号处理器三部分组成。由于浮子内嵌磁钢,当浮子.上下移动时,磁钢同时.上下移动,与锥管外一端嵌有小磁钢的机械连杆机构形成内外磁钢磁路耦合,内磁钢的运动将引起外磁钢的位移,从而引起连杆转动一定角度0,将浮子直线位移转换成角度的位移,本文利用电容角位移传感器将角度的变化转换为电容量值C的变化,再经信号处理电路将电容值的变化转化为电压信号Vout最终使检测电路的输出信号幅值反映流体瞬时流量的大小,有:

转换器为一端嵌有磁钢的机械连杆机构和电容角位移式传感器组成,智能信号处理器由单片机及外围电路组成。

3转换器的设计

3.1角位移敏感元件设计

本文给出一种具有较好鲁棒性的精度高的电容角.位移传感器。遵从以下设计方法,使得传统的电容式角位移传感器的拓扑结构及测量原理发生根本性转变。

1)因正弦激励复杂,价格昂贵,因此去除传统电容式角位移传感器所需的正弦激励电压,采用方波脉冲激励,从而避免了谐波干扰,放大不匹配及相误差;

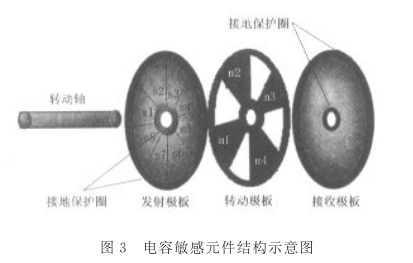

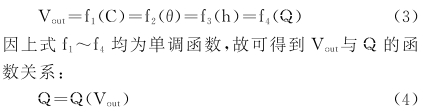

2)为尽可能完全实现电磁屏蔽功能,传感器有效面积周围设有保护环和保护面与传感器地连接。图3为电容敏感元件拓扑结构示意图。主要由3个同.轴且彼此平行的极板组成:

●作为接收极的固定且为一整体的导电圆盘极板4;

●作为转动极的金属分瓣极板5;

●作为发射极的固定分瓣式导电圆盘极板6。

这3个极板中心通过转轴1,转轴装有两个滚动轴承,装配时,保证动极板和转轴一起转动,4.5.6相对间隙应尽可能小。将发射极板分割成面积相等但彼此间电气隔离的8个可作为发射极的单元s1~s8,每瓣近似为45°,相邻两片间隙尽可能小,以获得较大的电容量;接收极板接收来自发射极板的感生电荷,设计中,发射与接收极板内部和外部都有接地保护环,以屏蔽电磁干扰,如图2中2、3所示;转动极板由4个角度相同(45°)间隔相同(45°)的金属叶片组成。动极板叶片转动的角度θ决定了发射极板接收极板之间8个电容值及相应感生电荷的大小。即在一定激励脉冲信号模:式的作用下发射极板和接收极板之间产生电容。

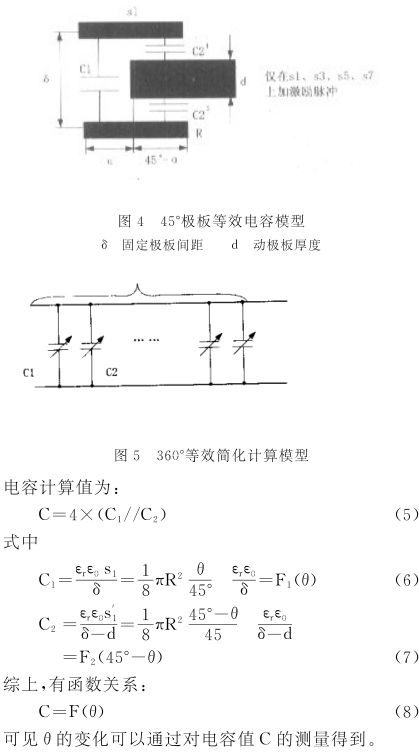

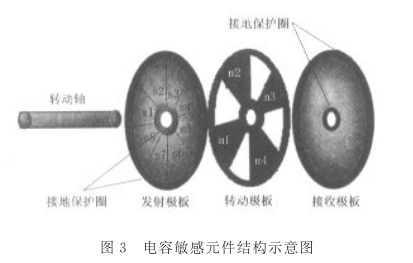

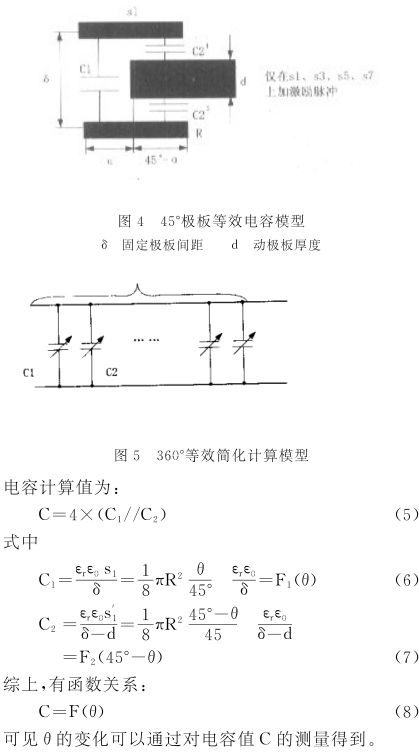

根据设计需要,浮子行程决定机械连杆的实际转角θ相对变化范围约为30°,因此,考虑电场的边缘效应,设计时应有一定冗余,故将电容敏感元件设计成能够对45°的绝对角位移进行检测即可。同时为提高检测幅值,将s1.s3、s5、s7电气连接,s2、s4、s6、s8电气连接,检测幅值提高4倍。本文研制的角位移传感器的机械连杆转角(约30°)小于45°,若仅在s1.s3、s5、s7施加激励电压,则45°内极板间电容模型如图4所示,360°内等效计算模型可简化为图5。

3.2信号处理

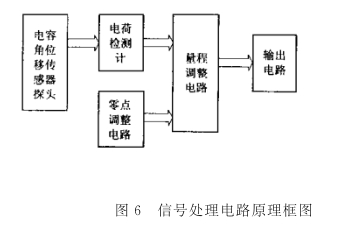

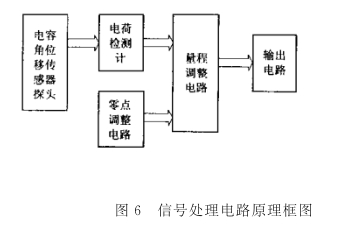

分析电容等效电路可知,简化计算模型实际上忽略了电场的边缘效应,故通过(4)式简化计算的电容值与真实值应有一定误差。本文采用电容测量电路对其电容实际值进行检测。图6为信号处理部分原理框图。传感器电子线路前端为一电荷检测器,以降低电路对高频信号的灵敏度,同时提高了对电磁场干扰的适应能力。因被测电容量值很小,只有13pF左右,故采取充放电法测量电容,与传统方法不同,本文采用的是一种抗寄生干扰的微小电容测量电路。

4智能化设计

4.1流量计算与刻度换算

前已提及公式(1)中流量Q与浮子高度h间存在非线性关系;另外,如被测介质密度、温度、压力与标定介质不同,浮子处于同一高度时,所反映出的流量值并不相同,为提高计算精度及自动完成刻度换算,引入计算机技术,改变了传统的金属管浮子流量计必须根据被测介质的密度进行逐台设计制造,或在量程范围满足工况条件时,现场通过人工方法进行刻度换算的状况,智能化水平得到较大提高。

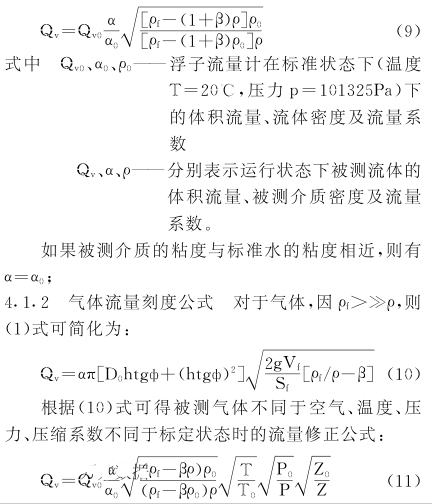

理论.上液体与气体流量测量的密度修正公式分别如下:

4.1.1液体流量的修正公式可由流量方程(1)导出被

测液体密度不同于标定水时的流量修正公式:

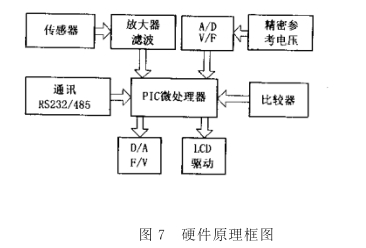

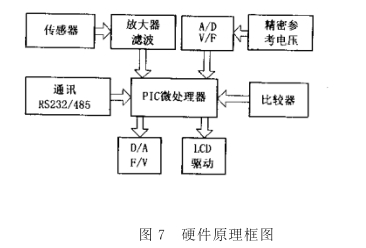

4.2硬件设计

智能信号处理器的硬件原理如图7所示,其核心部件为美国某公司的PIC单片机,其内部集成了ROM、RAM、定时器、数据采集器、看门狗电路、上电复位电路,可节省大量外围电路。

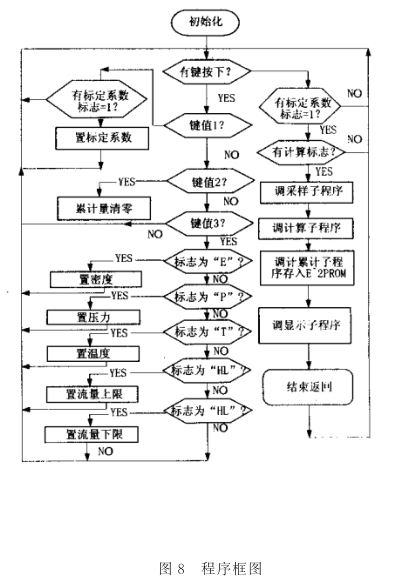

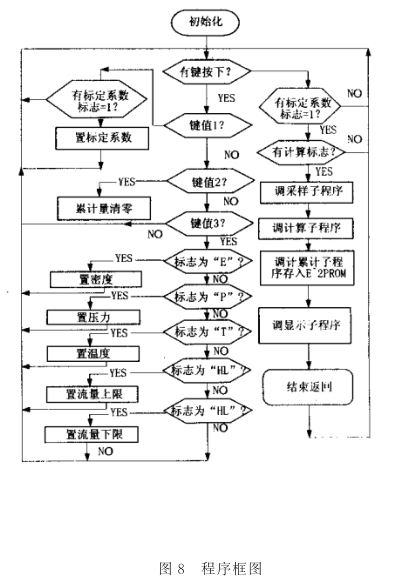

4.3软件设计

软件设计流程如图8所示。可实现双排8位LCD同时显示累积流量和瞬时流量;通过仪表界面3个按键可将标定曲线系数、小数位数、被测介质的密度、温度、压力、压缩系数等工况参数直接置入单片机,自动完成刻度换算,实现流量的正确测量,给不同要求用户的使用带来极大方便,无需逐台设计制造,与国际同类研究成果相比较,显示出更强的智能化水平。

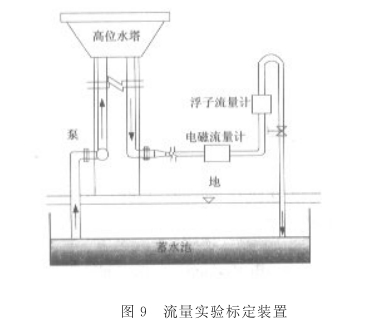

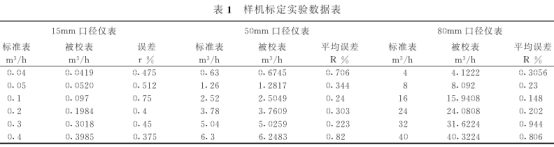

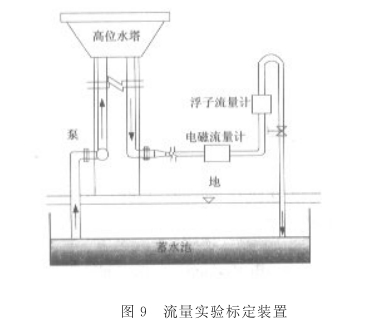

5样机标定

PIC单片机与锥管中内嵌磁钢的浮子、电容角位移传感器、硬件信号处理电路相配合构成3台(15mm、50mm、80mm口径)电容角位移式金属管浮子流量计样机。该样机在如图9所示的实验标定装置上进行标定,高位水塔高36m,实现稳定水压,以保持流量恒定。标准表选择电磁流量计,误差为0.2%。标定步骤:

1)利用汇编语言设计浮子流量计专用标定软件。标定点6点,每点3次,正反行程各5次,记录样机瞬时电压采样值(V/s)与标准表瞬时流量值(m³/h),对6个标定点处的平均值样本进行3阶拟合,得到V/s-m³/h的函数关系(4),即Q=Q(Vout),通式为:

Q=A+B1*V+B2*V²+B3*V³;(12)

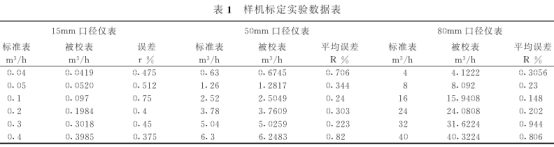

2)将第一步得到的函数关系写入单片机中,使得样机.显示输出为瞬时流量m³/h和累计流量m3,再次标定,标定点6点,正反行程各作3次,对比样机与标准表的瞬时流量,分析样机误差,标定数据见表1。 15mm、50mm、80mm口径的样机标定时,其流量范围分别为0.04~0.4m³/h、0.63~6.3m³/h、4~40m³/h,

量程比为10:1。

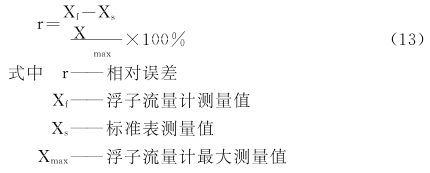

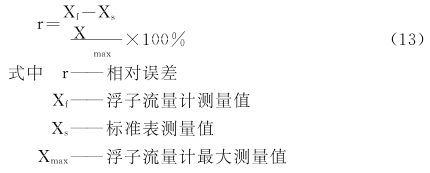

满度相对误差计算公式为:

6结论

电容角位移式智能金属管浮子流量计研究结果表明:

本文依据李景鹤等推导出的浮子流量计普遍流量方程,适用于气体、液体测量,并兼顾浮子形状影响,从而为本文研究般溪子流量计测量精度的提高提供了理论保障;

无需根据被测介质的密度、使用工况条件和流量范围进行逐台设计制造,将给生产厂商和使用部门带来极大的方便;

改变了国内金属管浮子流量计引进产品和国产产品中因采用机械结构进行流量计算而导致精度较低的状况;

用电容角位移式传感器测量浮子位移,配合PIC单片机组成的新型智能金属管浮子流量计,运用实验标定数据的方法得到该流量计瞬时流量的精度为1级,通过对这3种口径的样机连续运行数月后重新标定,精度并未发生变化,证实了该仪表的可靠性。

本文来源于网络,如有侵权联系即删除!