摘要:在气液两相流实验装置上,对3台具有不同导程叶轮的涡轮流量传感器测水平气液两相泡状流的特性进行了实验研究。发现随着体积含气率的变化,3台传感器的流量特性曲线、仪表系数迁移量、重复性误差均会发生明显变化。具有较小导程叶轮的传感器,其性能优于其它两台传感器。对造成涡轮流量传感器测量特性改变与误差的原因进行了分析讨论,并对体积含气率变化影响涡轮流量传感器特性的物理机理进行了分析。

1引言

以往人们对涡轮流量传感器的研究多集中于单相流动条件下的实验及理论研究。但在气液两相流动条件下,由于气液两相间相互作用和两相界面复杂多变等原因,人们应用涡轮流量传感器测量气液两相流的研究还不多。

本文对3台具有不同导程叶轮的涡轮流量传感器,用来测量体积含气率低于10%的水平气液两相泡状流的特性进行了实验研究。提出仪表系数迁移量;得出不同含气率下传感器的两相流量特性曲线与仪表系数迁移量曲线;得出叶轮导程值大小影响着传感器测量误差值的结论。最后对体积含气率变化影响涡轮流量传感器特性的物理机理以及造成传感器测量特性改变与误差的原因进行了分析讨论。

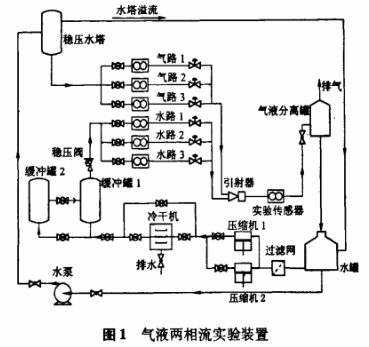

2实验研究

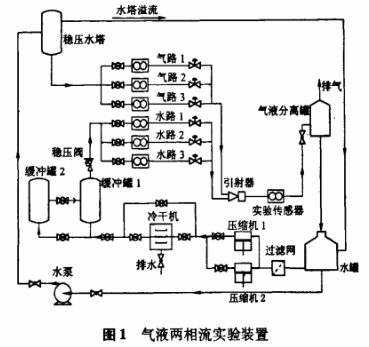

气液两相流实验装置上进行,装置见图1。本实验涡轮流量传感器安装位置距离引射器出口1.225m。

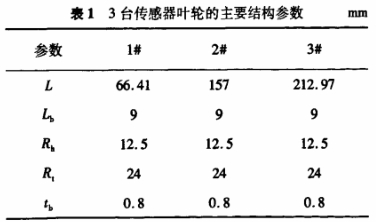

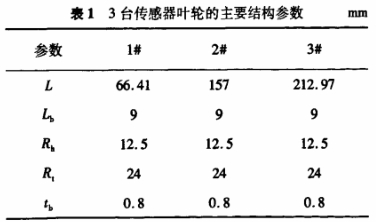

描述叶轮设计结构的几何参数有多个,就螺旋形叶片叶轮而言,主要有:叶片数目Z、叶片顶端半径Rt轮毂半径Rh、叶片导程L、叶片厚度tb、叶片的倒角γ、叶片轴向宽度Lb。对编号分别为1#、2#、3#的三台50mm口径涡轮流量传感器进行了水平气液两相流特性实验,传感器叶轮几何结构参数,除叶片数目Z=6倒角γ=90°外,其余参数见表1。

实验时,测量涡轮流量传感器入口处压力稳定后的流量、温度和压力值,通过理想气体状态方程计算得到人口处工况空气密度与气相体积流量。体积含气率由涡轮流量传感器人口处空气体积流量与入口处总体积流量Qm计算得到。调节液相调节阀,将液相流量分别稳定在12、10.8、6m³/h。然后逐渐增大气相阀门开度。采用精度高数据采集板卡对每个流量点的过程参数与传感器脉冲输出采样10次,然后取平均值。

3实验结果

3.1不同体积含气率下的流特性曲线

在不同体积含气率下,3台涡轮流量传感器测量水平气液两相流的特性曲线见图2~4,由图中曲线可见:

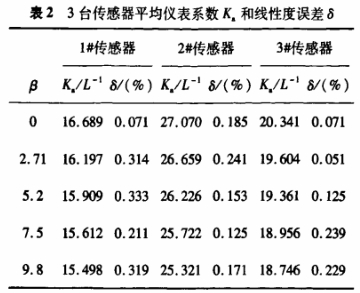

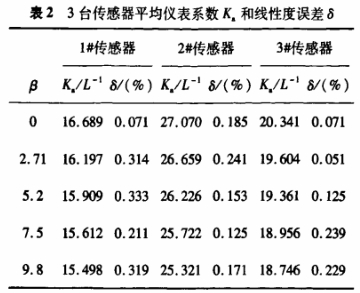

(1)在相同含气率下,每台涡轮流量传感器仪表系数曲线均基本保持水平,平均仪表系数K.和线性度误差δ见表2。

(2)随体积含气率β的增加,3台涡轮的仪表系数K均有减小的趋势。

3.2体积含气率与仪表系数迁移量曲线

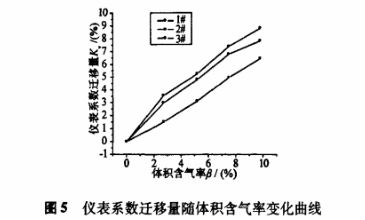

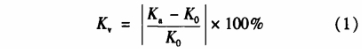

通常涡轮流量传感器出厂用水标定,测量气液两相流时,如果实际仪表系数与出厂标定值偏差越小,则测量精度会越高。为此引入仪表系数迁移量K、来评价涡轮流量传感器测量气液两相流的性能,其计算公式为:

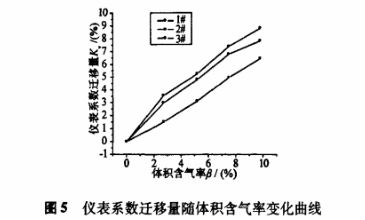

式中:K0为涡轮流量传感器用单相水流量标定得出的仪表系数。Kv随β变化曲线见图5。由图5可见:随着β的增加,3台传感器的Kv值均增加;在相同含气率下,2#传感器的K,值最小,1#传感器的K,值最大,3#传感器的K,值介于1#与2#之间。

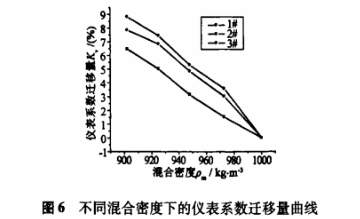

3.3仪表系数随混合密度变化的曲线

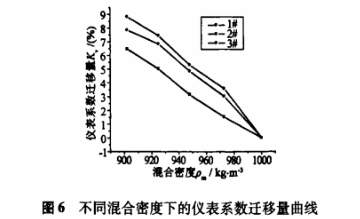

混合密度采用流动密度计算方法,即ρm=pvβ+ρ1(1-β)。Pg为气体密度,ρt为水密度。Kv随pm变化曲线见图6。

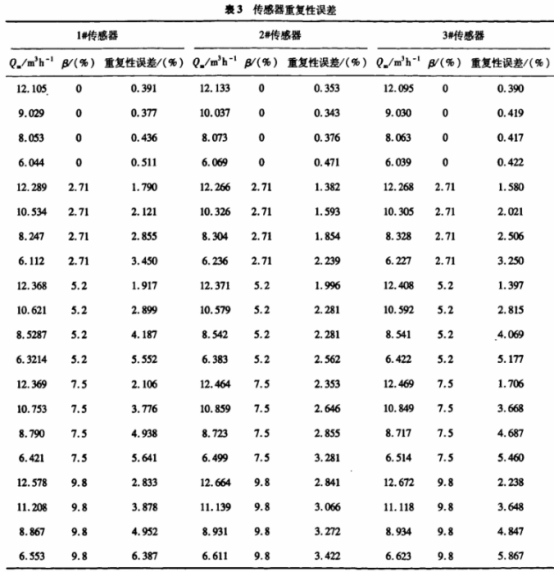

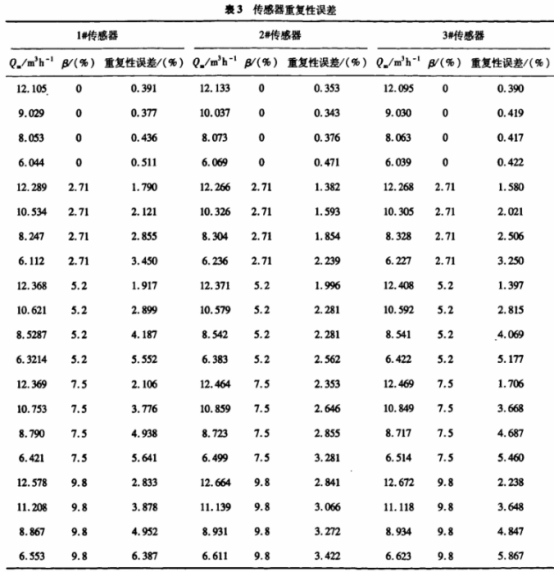

3.4不同含气率下传感器的重复性误差

按照涡轮流量传感器检定规程(81计算不同体积含气率下3台传感器的重复性误差,见表3。由表中数据可知:在两相体积流量近似相等的情况下,重复性误差的大小明显受含气率多少的影响,随着含气率的增加,重复性误差明显增大;对于每台传感器,在相同含气率下,两相混合体积流量Qm越大,重复性误差越小。

3.5实验结论

由图5和图6曲线可得出初步结论:2#传感器K,值小于1#与3#传感器;由表3数据可得到初步结论:在含气率相同时,随着气液两相流量的降低,传感器重复性误差增大;在相同流体条件下,2#传感器测量重复性误差优于1#与3#传感器的重复性误差。

4误差原因的机理分析

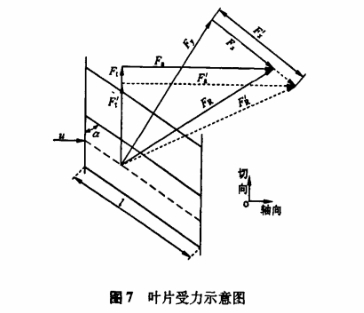

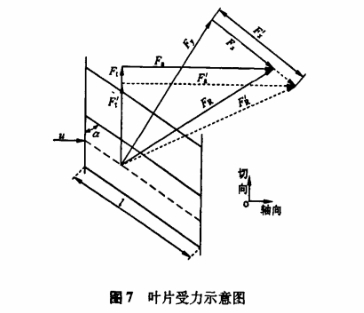

叶轮受力分析见图7,u为来流速度,Ɩ为叶片长度,ω为叶轮旋转角速度。Fa、F1分别为流体对叶轮的轴向力和圆周力,FR为二者的合力;Fg、Fy分别为FR在与叶片平行方向上的分量和与叶片垂直方向上的分量,称Fs为叶轮阻力,Fy为叶轮升力。

由于涡轮流量传感器的叶轮在稳定工作条件下满足力矩平衡方程,其特性曲线受流体密度的影响。混合流体密度随着含气率的增加而减小,使流体产生驱动叶轮旋转的升力(Fy)矩减小,叶轮转速降低,仪表系数降低。这是导致传感器仪表系数迁移量增大的一个原因。

当气液两相泡状流经过叶轮时,气泡被叶片剪切成微小气泡,在旋转离心力的作用下,这些小气泡聚集在叶片的吸力面侧[9],形成一个气泡聚集区。聚集区中的气泡对流体的流动起阻碍作用,根据作用力与反作用力的关系,相当于增加了流体对叶片在平行叶片方向上的作用力,F。相比没有气泡时有所增加,即变为Fs',叶轮升力Fy与Fs'的合力为FR',其圆周方向分量为Ft',Ft'与Ft相比有所减小。所以,叶轮转速有所降低,即叶轮的旋转效应被减弱。当含气率增加时,气泡聚集区内的气泡增加,对叶轮的阻力增大,对叶轮旋转效应减弱的效果增强,使叶轮转速降低,传感器仪表系数降低。这是导致传感器仪表系数迁移量增大的另-一个原因。

根据速度剖面理论,气液两相流水平流经管道时,气液两相速度剖面已不再象单相时速度剖面那样对称分布于管道内部,两相流中的部分气泡在浮力的作用下运动到管道上方,管道上部由于气泡的存在增强了脉动速度与瑞流强度10)。在含气率近似相同时,这种由于气泡的存在引起的脉动速度与湍流强度增强的程度,受两相流体速度的影响,即在含气率相同时,两相流体速度越小,气泡的存在引起的脉动速度与湍流强度越强,这也最终加剧了气液两相速度剖面不对称的程度。由于涡轮流量传感器对来流的速度剖面比较敏感,气泡的存在引起的脉动速度以及来流速度剖面的不对称导致叶轮的每个叶片所受到的升力Fy与阻力Fs存在差异,这种差异使旋转的叶轮在某转速附近产生波动,最终导致传感器重复性误差的增大。这就是同--传感器在相同含气率下,其重复性误差随来流的体积流量的减小而增大的原因。

对于导程小、安装角大的叶片来说,在相同条件流体的冲击下,其叶轮升力F,矩大于大导程叶轮升力矩,其叶轮旋转速度更快,其叶轮的陀螺效应相对更强,抵抗由于气泡存在引起的脉动速度和来流速度剖面的不对称导致叶轮的转动速度产生波动的能力更强一些。这就是2#传感器仪表系数迁移量以及重复性误差优于1#与3#传感器的原因。

5结论

对3台具有不同导程叶轮的50mm口径涡轮流量传感器进行了含气率为0%~9.8%的水平气液两相流实验,由传感器特性曲线分析及误差分析可以得到以下结论:

(1)涡轮流量传感器测量气液两相流时,与测量单相水流量相比其仪表系数迁移量随体积含气率的增加而逐渐增加。其原因是:随含气率的增加,混合流体密度减小,流体驱动叶轮旋转的力矩减小;同时,随含气率增加,气泡聚集区内的气泡增加,对叶轮的阻力增大,叶轮旋转效应减弱。从而叶轮转速和传感器仪表系数降低。

(2)在相同含气率下,两相体积流量越小,涡轮流量传感器的重复性误差越大。其原因是:由于涡轮流量传感器对来流的速度剖面比较敏感,气泡的存在引起的脉动速度以及来流速度剖面的不对称导致叶轮的每个叶片所受到的升力与阻力存在差异,这种差异使旋转的叶轮在某转速附近产生波动。

(3)具有小导程、大安装角叶轮的2#涡轮流量传感器的仪表系数迁移量与重复性误差优于1#与3#传感器.在相同条件流体的冲击下,测量精度受气液两相流中的气相影响的程度相对小一些。

本文来源于网络,如有侵权联系即删除!