摘要:基于RS-232接口的自动产泡皂膜流量计,添加了持续润湿功能。采用皂液循环装置(包括供液槽和溢流槽),利用供液槽横截面积大、液位始终不变的特点,以及恒定供液槽液面与皂管出口间的高度差,确保皂液量基本不变(经导液管内的棉芯流到皂管内壁),保.持稳定的润湿效果。测定了上、下限光电传感器间距离长度变化条件下的气体流量,皂管测量区间不同位置条件下的气体流量,以及是否持续润湿皂管条件下气体的流量。气体流量测量结果表明:随着上、下限光电传感器之间距离的增加,气体流量测得值不断减小;选取靠近皂管进气口方向相同距离测得的气体流量较大,离进气口越远,测量值越小;持续润湿皂管内壁可以保持气体流量测得值的稳定。

0引言

自产泡皂膜流量计是一种能够自动产泡并且对气体流量进行连续计量的容积式流量计。皂膜流量计实现自动产泡前,主要用于微小气量测量与检定,遵循国家计量检定规程JJG586-2006年。无论是直读式玻璃管皂膜流量计,还是电子皂膜流量计,在测量气体流量时,一般少于10次。通过测量值的极差和极差系数计算标准偏差,其精度等级最高可达0.5。同样,JJG6332005号规定:采用钟罩式气体流量标准装置对气体容积式流量计进行检定时,将重复测量次数扩大到17次,精度等级为0.2。一些电子皂膜流量计4也按.上述规定进行设计和制造。

持续润湿自动产泡皂膜流量计是在遵循以上国家标准的前提下,自行设计的一种自产泡皂膜流量计,可以有效保证湿润效果。本文针对皂膜流量计测量结果的各种影响因素,对自设计的持续润湿自动产泡皂膜流量计在被测气量大小、皂液种类、皂液浓度、皂管粗细、上下限传感器间有效距离长短、测量区间位置、皂管是否持续润湿等各方面的使用情况进行系统化研.究,找出气体流量变化规律5日,分析气体流量变化的形成原因,为实际应用者提供技术参考。

1持续润湿自动产泡皂膜流量计

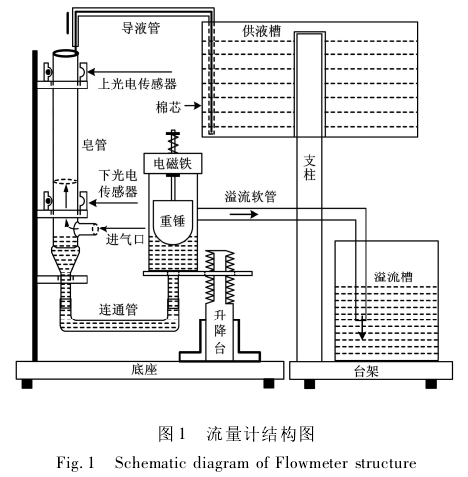

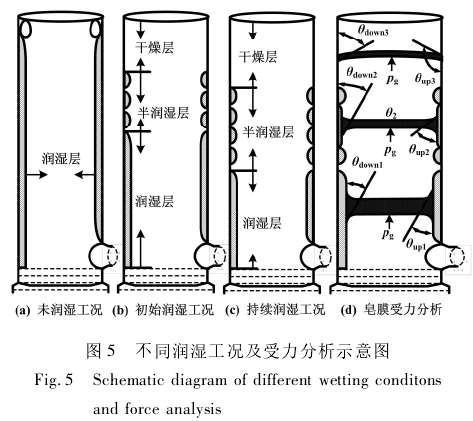

持续润湿自动产泡皂膜流量计只的结构包括自动产泡皂膜流量计网.(以下简称流量计)和皂液循环装置两部分。流量计结构如图1所示。

流量计的下部与。上部装有下光电传感器和上光电传感器,用于对皂膜的起始与结束进行检测。有皂膜遮挡时,传感器产生3~5V高电平;无皂膜时,产生0~1V低电平恩,分别通过RS-232的第6引脚数据设置(datasetready,DSR)和第8引脚清除并发送(cleartosend,CTS)传至.上位机。程序记录皂.膜通过两个传感器的时间,获得时间差。根据两个传.感器间皂管的体积,计算所测气体的流量。皂膜通过下、上光电传感器后,程序会启动超时限定,检测皂膜中间破灭和溢出皂管破灭,能够在规定时间内通过RS-232的第7根引脚RTS输出高电平,通过电路板驱.动推拉式电磁铁,使重锤下降浸入皂液中,皂管中液位上升。当液位超过皂管进气口上沿位置时,发送请求(requesttosend,RTS)输出低电平,电磁铁断电,使重锤升起,皂管中液位下降。当皂液下降至进气口.上沿时,开始有皂泡产生。随着液位的不断下降,皂泡逐渐长大,并沿皂管内壁从皂液表面“剥离”,形成平行于液面的“皂膜”,在气体的推动下向上移动。

图1中的升降台可以调节重锤一侧皂液的高度,使初始液位与皂管进气口下沿平齐,保证重锤下降时,液位上升能够漫过进气口上沿。

皂液循环装置主要由供液槽和溢流槽组成,供液槽横截面积大,液位始终不变,从而保证供液槽液面与皂管出口间的高度差恒定。经导液管内的棉芯流到皂.管内壁的皂液量基本不变,从而保持稳定的润湿效果。当皂管内的液位升高后,周期性下降的重锤会将多余的皂液通过溢流软管排至溢流槽内,从而形成一个控制皂管内液位恒定的循环系统。因此,需要操作者通过滴管将溢流槽内的皂液不断移至供液槽,或通过微型泵自动循环。

2试验研究

试验内容:①改变测量区间长度对气体流量的影响;②改变测量区间位对气体流量的影响;③是否持续.润湿对气体流量的影响。

2.1试验条件

试验采用两种规格皂管:一种为50mL,内径16mm,长430mm;另一种为100mL,内径19mm,长480mm。HGJLH509T型开关电源可将220V交流电转变为4~24V直流电,为电路板和推拉式电磁铁供电。SRD05VDC-SL-C型继电器模块能够实现电磁铁.的开关控制。试验选取市售泡泡水配制皂液。

2.2试验过程

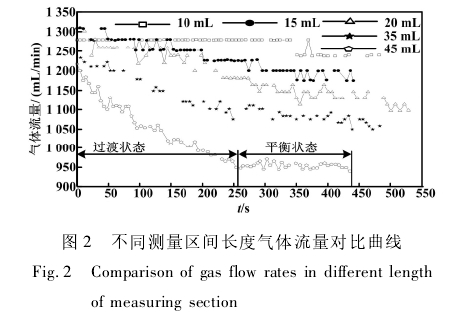

改变测量区间长度试验选取50mL皂管,将下光电传感器固定于皂管的0mL刻度线位置,上光电传感器分别固定于10mL、15mL、20mL、35mL和45mL刻度线。试验前,按JJG586-2006规程对皂管进行清洗,泡泡水和水按1:10比例配制为试验用皂液。将皂管内壁用所配制皂液充分润湿,然后固定于支架上,运行程序,自动收集数据。

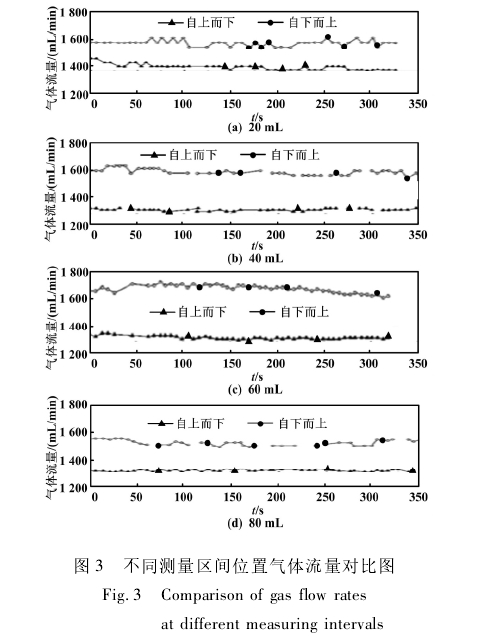

改变测量区间位置试验选取100mL皂管,将下光电传感器置于0mL刻度线,移动上光电传感器分别置.于20mL、40mL、60mL和80mL刻度线,称为“20mL_自下而上”、“40mL_自下而上”、“60mL_自下而上”和“80mL_自下而上”。同理,将上光电传感器置于100mL刻度线,以此为基线移动下光电传感器,分别置于80mL、60mL、40mL和20mL刻度线,称为“20mL_自.上而下”、“40mL_.自上而下”、“60mL_自上而下”和“80mL_自上而下”。将泡泡水与水按1:1比例配成不同浓度皂液。

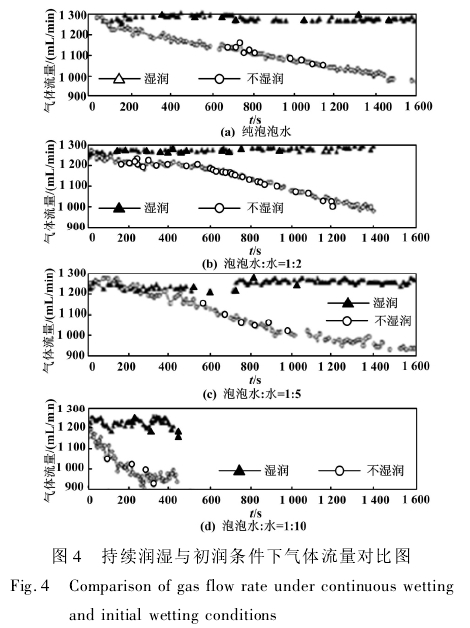

是否持续润湿试验选取50mL皂管,将泡泡水与水按1:2、1:5和1:10比例配成不同浓度皂液。下光电传感器置于0mL刻度线,上光电传感器置于45mL刻度线。持续润湿时保证供液槽内液位高于皂管出口高度120mm,观察皂管内壁有液膜附着;非持续润湿.是在试验初始时仅润湿--次,在之后的连续测量过程中不再进行润湿。

3试验结果与分析

3.1测量区间长度

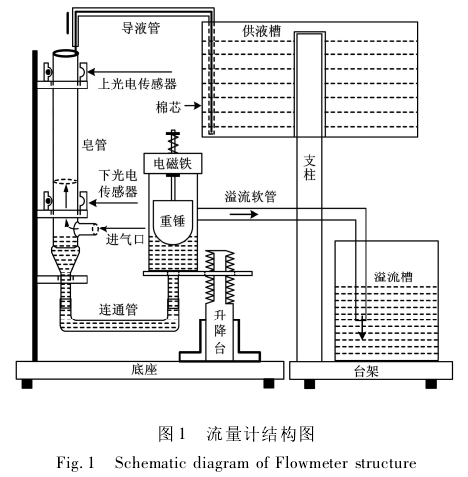

针对相同气源,改变测量区间长度,得到对应的气、体流量对比曲线如图2所示。

由图2可以看出,每一条曲线都对应两种状态,一种是平衡状态,即时间足够长,所测流量达到一个稳定值,然后基本保持不变,在曲线中出现一“平台”;另--种为过渡状态,即从开始测量到平衡状态之间的动态.变化过程,测量曲线中表现为“下坡”。测量区间越短,过渡状态对应时间越长,这种变化趋势越缓慢。由10mL和15mL曲线可以看出,这种缓慢变化出现的“阶梯”现象,达到平衡状态后,对应的流量值较大。测量区间越长,过渡状态经历的时间越短,曲线越陡,35mL和45mL曲线出现明显的下滑态势,很快趋于平衡状态。稳定后对应的测量值较小。同样的气源气量,由于测量区间长度的变化,会导致稳定后的测量值出现误差。

3.2测量区间位置

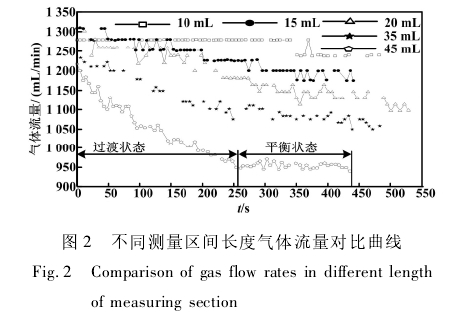

采用相同气源,选取相同长度测量区间,只是改变测量区间的位置,相当于将上、下光电传感器间的距离固定,沿皂管方向上下移动,一种自上而下,另一种自下而上。不同测量区间位置气体流量对比如图3所示。各位置测得的流量值明显不同。无论固定体积取多大,自下而上测量值都较大;反之,自上而下测量值普遍较小。由于本次试验采用的是100mL皂管,测量时间较短,并且泡泡水与水比例为1:1,对皂管的润湿.性能较好,曲线基本保持“平台”状态。

3.3持续润湿与初始润湿.

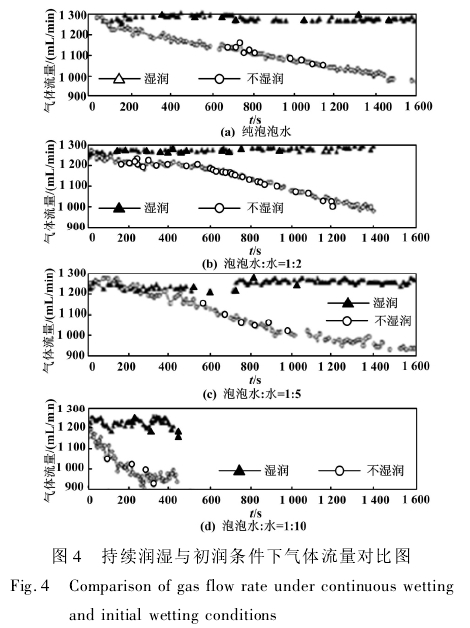

持续湿润与初润条件下,气体流量对比如图4所示。

为了获得持续稳定的“平台”式测量曲线,设计了持续润湿与初始润湿对比试验。采用不同浓度的泡泡.水皂液,对两种工况进行了长时间的测量。结果发现,对于相同的皂液,持续润湿自始至终都会保持相同的测量值,呈现一条水平直线,这与设计构想相吻合。仅在初始时刻润湿皂管,随着时间的延长,测量值不断下降,最后趋于一稳定值,这与改变测量区间长度结果一致。由此说明,连续测量没有实现JJG586-2006所规定的独立试验条件,每次试验都是在润湿状况发生变化的条件下进行的,这是自动产泡皂膜流量计面临的最大问题。而消除办法是采用持续润湿,达到每次试验都相同的条件。当皂液浓度不同时,向泡泡水中加入的水越多,初始润湿后试验测得值很快便“下跌”至.平衡状态稳定值,说明水对皂膜的润湿效果影响较大。

3.4结果分析

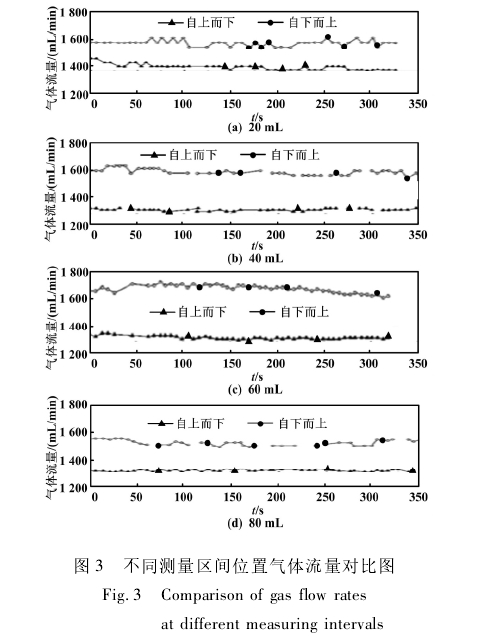

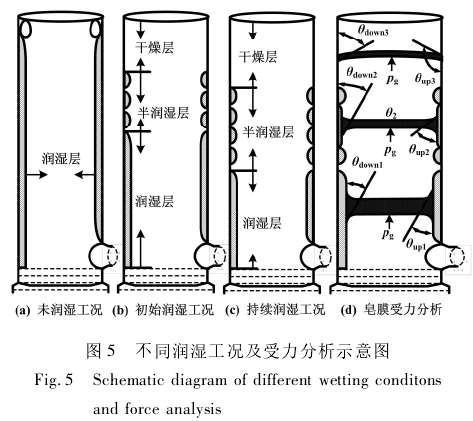

皂管内壁不同润湿工况及皂膜的受力分析如图5所示。

皂液在皂管内壁形成润湿层的厚度与皂液性质有关,即取决于皂液的润湿角与表面张力。试验前,皂管被皂液润湿后,内壁自.上而下形成均匀的液膜,称为润湿层。随着时间的延长:一方面被测气体流经皂管内部时,会带走内壁液膜表层蒸汽分子,加快液膜的蒸发过程,导致液膜变薄,越靠近液面,蒸汽压越大,内壁润湿性相对较好,离皂管口越近,被气体带走的皂液无法及时补充,最先出现润湿层消失;另一方面,附着在内壁的皂液由于自身重力的作用不断下滑,导致靠近液面的润湿层“堆积变厚”,而皂管上部被“拉薄”,虽然皂膜在上升过程中会以波浪式挤压内壁润湿层向上移动,但由于间隔时间较长,这种效果并不显著。“流动气体”与“自身重力”双重作用导致在皂管上部最先出现润湿层的萎缩,形成“片”状的局部润湿状态,称为“半润湿层”。时间进一步延长后,皂管上部没有皂液补充,局部的液滴完全蒸发完毕,露出皂管内壁,失去与皂液间的润湿效果,称为“干燥层”。

当“皂泡”被进入的气体从皂液表面“剥离”形成“皂膜”后,在气体的驱动下,以“活塞”形式向上运动。此时,皂膜较厚,如图5所示,皂膜在润湿层形成的轨道上滑动,将皂膜放大为“液柱”。液柱与润湿层在上部和下部形成的润湿角分别为上润湿角θup1和下润湿角θawnl。将液柱视为一个独立研究对象,皂液对其向上与向下的表面张力作用大小相等,方向相反,相互抵消。当皂膜进入半润湿层后,上润湿角一边与局部液滴作用,一边与裸露的内壁作用,形成的润湿角θup2较大,向上的表面张力变小;而下润湿角θdown2基本不变,向下的表面张力基本保持恒定,导致皂膜受到向上的合力减小,相当于阻力增加,皂膜速度减慢。当皂膜进入干燥层后,由于缺少了润湿层,下润湿角θdown3增大,表面张力对皂膜向下的拉力减小;上润湿角θup3由锐角增大到钝角,表面张力方向由向上改为向下,即此时皂膜受到表面张力的合力方向向下,导致皂膜前进的阻力进一步增强,皂膜速度更慢。

由以上分析可以看出,皂膜在润湿层行进时为初始平衡状态,在裸露皂管内壁行进为最终平衡状态,在半润湿层为过渡状态。

结合试验研究,在改变测量区间长度和初始润湿过程中,由于仅在测量前进行一次性润湿,后续没有继续保持润湿的状态,皂膜经历了润湿层、半润湿层和干燥层.受到的行进阻力不断加大,因此,表现为皂膜速度逐渐降低。而持续润湿试验说明,及时补加皂液能够保护皂管内壁润湿层,皂膜可以在光滑膜层上无阻力运动,因此.测量值不仅稳定,而且数值较大,验证了上述分析过程的正确性。此外,改变测量区间长度时,自下而上距离越短,润湿层保存得越好,测量值越大;越往上,润湿层越薄,出现断裂破坏区,测量值开始下降,并且数值减小。.

改变测量区间长度时,越靠近皂液液面,润湿层越厚,皂膜所受阻力越小,测量值越大;越接近皂管出口,润湿层越薄,皂膜受到阻力加大,皂膜速度变慢,测量值减小。因此,当取相同测量区间长度时,越靠近皂液.液面皂膜受到的阻力越小,测量值也越接近真实值,即.精度越高。

综上分析可以看出,使用自动产泡皂膜流量计测量气体流量时,影响测量值准确性的因素较多。究其原因,主要是皂管内壁形成润湿层的情况。为了保证测晶物的生成。

⑤弯管流量传感器采用法兰连接,以便拆装和对脏污介质的清洗。

现场使用实践表明,上述措施是有效的。

4.3超声流量计在腐蚀性介质中的应用

外夹式超声流量计在腐蚀性介质流量测量中具有独特的优势。该流量计不与腐蚀性介质直接接触。但由于声阻抗的约束条件,被测气体的压力必须高于一定值才能实现正常测量。例如GC868型外夹式超声流量计,被测气体压力一般需高于0.6mPa;而外夹式超声流量计压力一般应高于0.4mPao

对于带非金属内衬的管道,用超声流量计测量管内介质流量,仪表制造厂总是强调在内衬与金属管之间不能有气隙。但是在实际的内衬管,无法保证内衬与金属管之间完全没有气隙。

5结束语

在流量测量中,被测流体的复杂性、要求的多样性和工况的特殊性为测量带来了困难。但这些特点也推.动了这门技术的发展。于是,流量计种类虽然已经有.上百种,但每年仍有新型流量计问世。

标准差压式流量计量程比不够宽,主要制约因素是量程低端差压测量精确度。在原有差压流量计的基础上,增设一台低量程差压变送器,以提高量程低端的差压测量精度,构成双量程差压流量计,从而大大拓宽量程比。

标准孔板不切斜角后就可测量双向流量。在气体和蒸汽的双向流测量中,标准孔板双向流量计具有优越性。

在湿气体流量测量中,孔板前积水、三阀组内积水和差压变送器高低压室内积水的现象普遍存在。,针对这三个问题作了改进后的湿气体流量计,可靠性和精度大大提高。

强腐蚀、易结晶、低静压介质的流量测量具有难度。采用新型氟塑料喷涂的弯管流量传感器,配以吹气和伴热保温等措施,能使问题得到解决。

本文来源于网络,如有侵权联系即删除!