摘要:海上平台油井计量流量计定期校准保证其正确率具有重要意义,实验室的检定是一项成熟技术,但需要到现场拆、装流量计,工作量大且周期长。因此,海上某平台针对计量分离器液相流量计的校验方法进行了研究,创新并总结出一套包含超声波法、容积法、标准模块串联法的自主校验方法,并成功应用于所辖井口平台的计量流量计校准工作中,能有效提升油井计量的精细化管理。

油井产液量能反映油层中油、气、水变化的规律,对于掌握油井的生产情况,分析油井动态变化及制定油水井下一步调整措施具有重要意义[1,油井计量是平台--项基础工作,在油井计量过程中,无论是用转子流量计、质量流量计还是刮板流量计,受油井出砂、工况变化、设备腐蚀老化等因素影响,计量结果会变得不正确,甚至失去计量性能,若长时间未采取有效的校验手段,将无法正确掌握油井真实产能[2]。某海上中心A平台所辖三座井口平台M/D/E,共计油井112口,承担着整个油田1/3的产量重任。传统的检定办法是将流量计进行拆卸,运送至检定实验室进行校验,然后返海上安装,检定周期长,且可能会因油井生产中携带泥砂、蜡等杂质以及含水变化,工况与检定实验室中的模拟场景不完全一致,引起检定结果偏离实际情况[3]。针对上述问题,A平台对计量分离器液相流量计的自主校验方法进行研究、总结,并应用于所辖井口平台的计量流量计校验工作中。

1技术简介

为实现自主校准的正确率、简洁性、适用性及经济性,平台创新提出容积法、标准模块串联法两种校验方法,并融合超声波法形成一套较完备的校准方法。

1.1校准方法思路

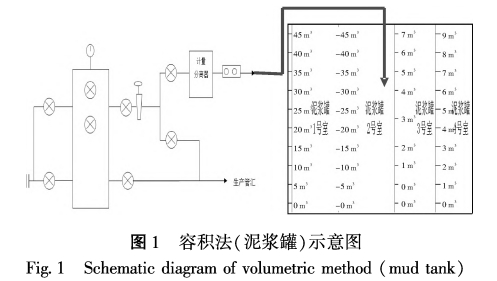

(1)容积法校验流量计

选取标准容积罐作为标定罐,将油井计量流程倒人标定罐,通过对比一-定时间内计量流量计的累积量和标定罐测得体积量,并以标定罐测得体积为标准,来计算出计量流量计偏差度。

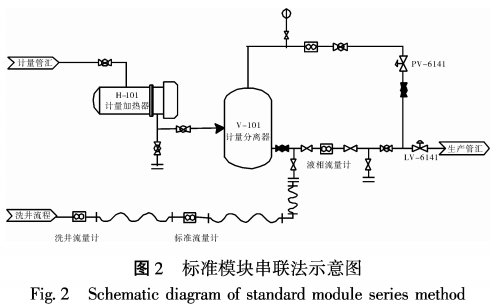

(2)串联法校验流量计

利用生产水或地热水作为校准介质,通过将移动式标准流量计模块[4]与计量流量计进行串联,来对比不同测定点的流量值,并以标准模块的显示值为标准,来计算出计量流量计偏差度。

(3)超声波法校验流量计[5]

选取合适量程超声波流量计及测量点,在管线外部临时加设超声波流量检测装置,对比超声波流量计和计量流量计的瞬时差值,并以超声波流量计为标准,来计算出计量流量计偏差度。

1.2建立完备的校准程序

超声波法测量简单,可实现在线测量,但正确率影响因素较多;容积法无需额外校准设备,且测量时间越久,结果越正确;标准模块串联法能实现闭路、连续的校准过程,安全可靠,但要求校准介质源头压力大于生产流程压力。

A平台依据三种校验方法的特点形成一套以“标准模块法作为计量流量计校准参考标准并按季度开展,容积法作为辅助检验依据,超声波法测量作为月度监测手段”的校准程序。

2油田应用

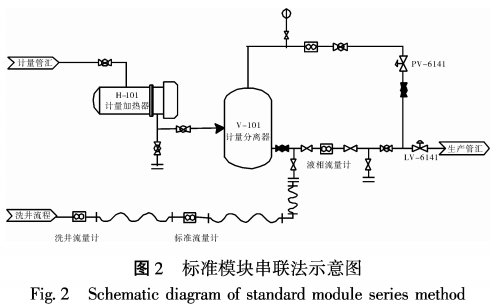

2.1在井口M平台开展超声波法校准流量计

考虑到D/E平台投产较早,管线腐蚀或缩颈会对超声波计量正确率产生影响,且流程管线没有能足够满足超声波流量计安装要求的直管段长度,故选择此方法在M平台开展,选用超声波流量计的量程为0~40.6m3/h,工作压力0~1.5MPa。

(1)校准操作过程

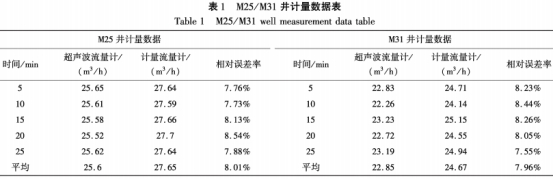

从计量分离器液相出口选择2m的直管段安装超声波流量计,选择2口产量不同的油井分别倒人计量进行校准,以每5min为--梯度记录对比瞬时流量值。

(2)数据整理总结

从数据对比中发现,瞬时流量27m3/h、25m3/h的相对误差率在8.01%、7.96%。根据超声波流量计特性,测量流量在1/3至2/3量程范围内,受外界因素干扰最小,在测量流量接近流量下限时,受流态、气泡等影响会相应增大。

故本次校准得出结论,M平台计量分离器液相流量计偏差在8%左右。

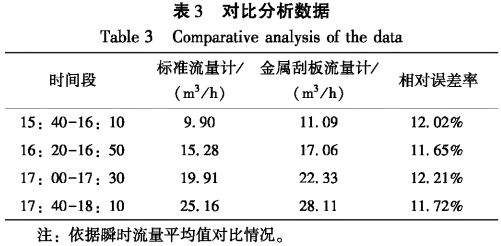

2.2在井口D平台开展容积法校准流量计

基于超声波法在M平台的应用效果,进一步尝试容积法开展校准,利用D平台作业间隙,在D平台开展容积法校准流量计。

2.2.1校准操作过程

(1)连接临时管线

将计量分离器液相流量计后端甩头盲板拆除,接软管2"软管至泥浆罐,实现计量分离器介质能通过流量计后进人泥浆

(2)导通校准流程进行校准

关闭计量分离器液相流量计出口至生产管汇的流程,导通进入泥浆罐流程,将产液量较稳定的D2井倒入计量流程。当计量分离器液位与压力趋于稳定后,开始记录相关数据,包括时间、泥浆罐起始液位、流量计起始流量,累积测量30方,同样步骤利用产液量较低的D18井再次校准。

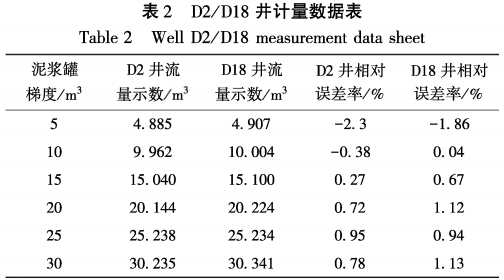

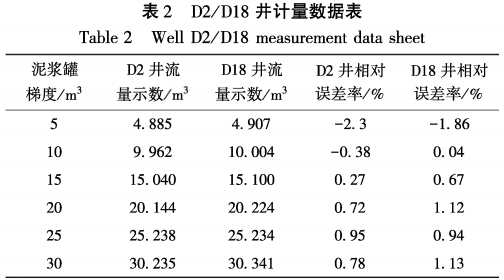

2.2.2数据整理总结

以30方的容积为基数,每5方为一个梯度记录,计算出计量D2井和D18井时流量计偏差。

通过分别计算两口井累计30m3的数据,对比得出相对误差分别是0.78%和1.13%,得出结论,本次校准的D平台计量分离器液相流量计偏差基本在1%左右,较为正确。

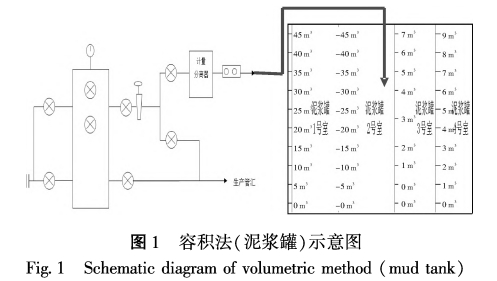

2.3在井口E平台开展标准模块串联法校准流量计

为进一步提升校验正确率,在E平台利用标准模块串联法进行校准,因井口平台水源井操作压力低于生产管汇压力,此次校准是基于利用注水井高压水来流程进行校准。校准采用公司统-一定制的注水井流量计标定模块,该流量计范围(6~90m3/h),基本误差0.48%。

2.3.1校准操作过程

(1)连接串联流程

利用2"高压软管将校准模块与--口注水井采油树生产侧阀连接起来;用2”低压软管将校准模块另一-端连接至液相流量计前端甩头。

(2)隔离计量系统,导通流程

将油井倒出计量,并对计量系统进行隔离,关闭注水井的至井下注人流程,缓慢导通至计量分离器串联流程,关注注水井油压及计量分离器前端压力,保证两个压力与生产管汇压力一致,开始校准。

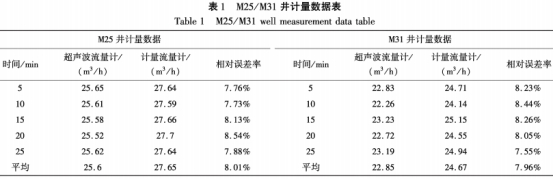

2.3.2数据整理总结

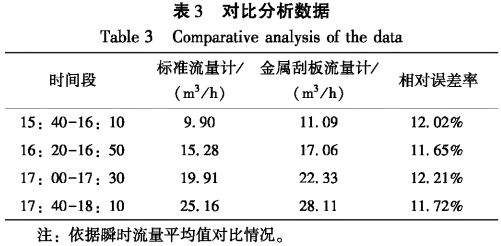

分阶段从5m3/h逐步测试至液相流量计上量程,对比注水井流量计、标准流量计、液相流量计的瞬时值变化(每个阶段读数至少5个),并做好数据记录。

依据原始记录数据,计算出每个阶段内平均值及误差。

通过对比各阶段瞬时数据,计算相对误差率结果基本一致,得出结论本次E平台的油井计量流量计误差率在12%左右。

3实施效果

3.1提质增效优势显著

(1)提高了陆地校验的针对性

该项目中采用的校准方法,仅是提高了发现计量流量计不正确的效率和正确率,对于偏差较大的流量计必须依靠同步更换来彻底消除偏差。

(2)大大提高了油井计量正确率

该项目形成的标准作业程序,在近一年时间里,A平台已开展16次超声波法校准,4次容积法,12次标准模块串联法,发现3台次偏差较大的流量计。有效提高了井口平台的油井计量正确率,便于陆地油藏进一步分析地层情况。

(3)节约外委校准费用

通过该项目自主校准,可及时发现计量流量计偏差,按照所辖三个平台每年3台次的外委校准频率,至少节约外委校准费用约15万元/年。

3.2适用性强具有推广价值

矿场应用表明:该项目适用于海上平台计量分离器液相流量计的在线校验,实用性、经济性突出,具有一定的推广应用价值。因平台场地、流程差异,每种校准方法的正确率和可操作性会受一定影响,海上平台可根据实际情况,有效融合三种方法,进而提高校准的可靠性和实用性。应用结果表明,该套方法中三种方法优势互补,即避免了单一方法的局限性,又能保证适用于不同油井计量流程,能有效提升油井计量管理。

本文来源于网络,如有侵权联系即删除!