摘要:潜油电泵井下流量计量对于电泵系统的运行重要,可以清楚地反映电泵的运行状态和油藏状态,但目前尚无计量潜油电泵井下流量的装置。通过采集相关数据,结合泵的性能曲线,拟合出泵的扬程排量曲线,进而通过压力就可得出瞬时排量,再通过积分的方式实现瞬时流量的计量。

0引言

井下流量的计量是电泵一项工作,目前基本上是通过对油管排出液进行计量,进而得到电泵的排量。如果出液不正常,就只能通过经验来判断,可能存在不确定性。如果井内的液体回注到套管而未回到地面,就不知道电泵的具体出液量,那么就无法知道电泵的运行状态。出液量的计量有利于分析电泵的运行状态,可根据出液量进行调节生产制度,保障电泵的长期运行,延长检泵周期,在异常状态下容易明确是泵的故障还是其他故障(如油管漏失管线堵塞等)。为此,根据泵的性能曲线及现有的技术手段,拟合排量压力曲线、给出拟合方程,可以根据方程求解泵的瞬时排量、计量泵的井下流量。

1电泵模型

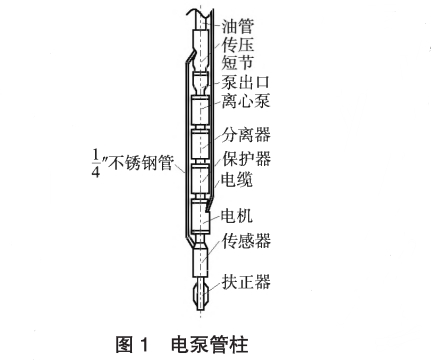

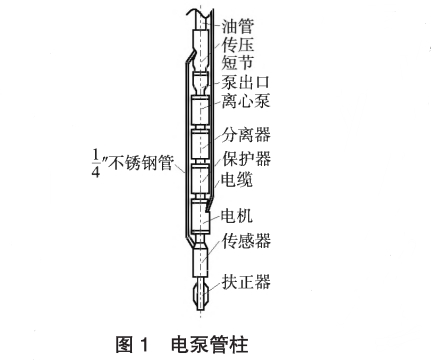

正常电泵管柱上,在潜油电机的尾部加装一台井下传感器,传感器尾部加装扶正器,从传感器头部引出一根1/4"不锈钢管(图1)。在离心泵出口上安装引压接头,接头上方连接油管至井口。1/4"不锈钢管与引压接头相连,将泵出口的压力传到井下传感器。钢管上、下均要做好密封,密封压力大于40MPa。通过井下通信模块,将传感器采集的压力、温度、振动、流量等参数信号通过电机尾部星点,电磁线、动力电缆传至地面,然后通过地面解调模块读出参数数据,进而进行数据操作与分析。

2算例分析

2.1泵性能曲线

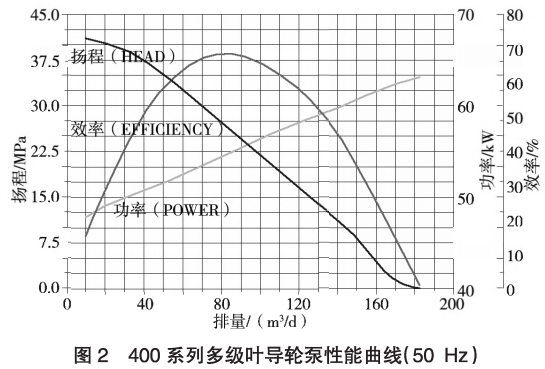

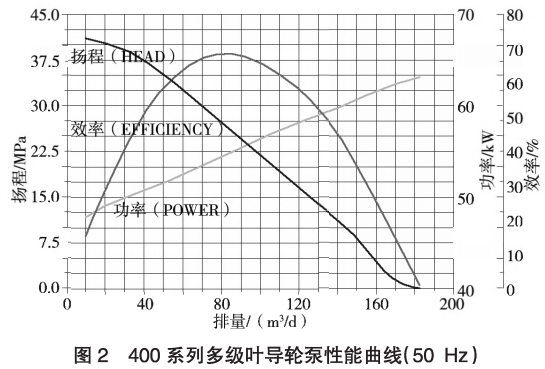

潜油电泵机组都遵循GB/T16750--2015《潜油电泵机组》,出库的时候都会进行泵性能测试,绘制泵性能曲线,也就是泵扬程、排量、泵效、轴功率曲线”。要求至少采集13个点,即在不同排量下的压力、泵效、功率数据,来给定泵的有效高效区间,用以指导.用户生产。图2为50Hz工频运行的数据曲线,给定的高效区为40~150m3/d。

根据采液要求,目前很多油井采用变频的方式控制地产,因此对变频数据的采集、提高变频数据精度具有实际意义。

2.2曲线的拟合

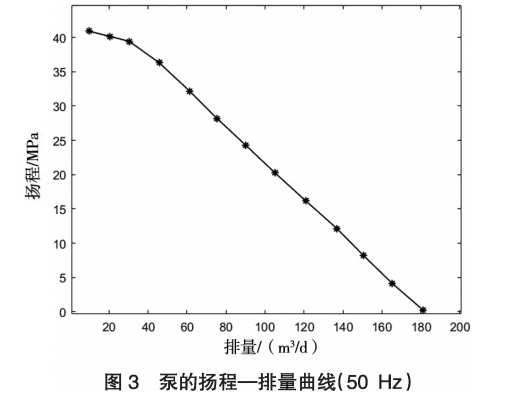

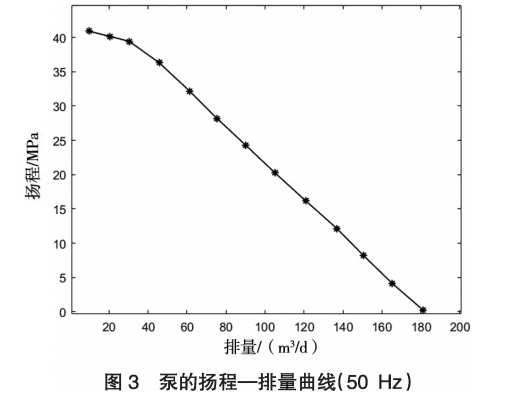

泵性能曲线,即是测出不同排量下的扬程、电流、轴功率等数据,用以判定电泵是否符合GB/T16750--2015《潜油电泵机组》的要求。由于泵性能曲线是在地面完成的,测出的试验数据实际就是泵出口在不同排量下的压力数据。如果在油井井下端测出泵出口压力、吸人口压力,就可以近似得出在一定压力下的排量数据,实验井50Hz工频的排量压力曲线如图3所示。

2.2.1工频实验数据拟合

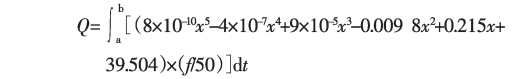

用采集的13点数据,取扬程、排量数据,根据其线性特征,用WPS.ffice或Matlab拟合成一个二项式,使其更接近真实的数据。拟合的公式如下:.

y=8x10-10x5-4x10-7x4+9x10-5-0.0098x2+0.215x+39.504

用测得的泵出口压力值与吸人口压力的差值,带人公式,即可得到相应的泵出口排量值。

2.2.2变频实验数据拟合

依据变频排量公式p:

y1=(ƒ/50)xy

式中

x一工频扬程,MPa.

X1一变频扬程,MPa

ƒ一设定频率,Hz

y一工频排量,m2/d

Y1一变频排量,m2/d

在给定ƒ下,测得泵出口压力与吸人口的压力差值x0(此时油管摩阻忽略不计),将x0带入,计算得到此时的排量值y0(y0可理解为工频下的排量),再通过变频公式计算得出此时瞬时排量Y1.

Y1=(ƒ/750)xy0=(8x10-10x4x10-7x4+9x10-5x3-0.0098x2+0.215x+39.504)x(ƒ/50)。

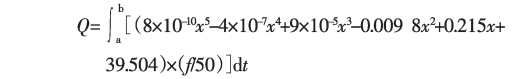

实际上,采油厂更关心的是一天的产量,瞬时产量只是作为一个参考。如果要计算累计流量,直接对变频公式进行积分即可:

其中a、b为时间段,可结合采油厂设置时间段设置起始点。

2.3控制系统

(1)主线路由断路器、快熔、电抗器等组成,经由变频器、正弦滤波器、升压变压器作用于井下电机。辅助回路包括加热器与柜风机控制,工控机的供电及照明灯的开启。

(2)谐波控制。功率开关器件的导通瞬间会产生谐波电流。当开关器件以很高的频率通断时,将会产生脉冲电流,电机绕组绝缘将反复承受峰值很高的脉冲电流,如此长期下去将会加剧绝缘老化过程。输出谐波对电机的影响主要有:引起电机附加发热,导致电机的额外温升升高,由于输出波形失真,增加了电机的重复峰值电压,影响电机和电缆绝缘,谐波还会引起电机转矩脉动,使噪声增加。谐波电流流过电机定子转子绕组时产生的附加损耗,该损耗将导致电机温升增加,同时将使得电机效率下降。为了抑制变频器输人、输出侧谐波对电网和电机的影响,延长机组的使用寿命,在变频器的设计选型方面,设置输人滤波器,将变频器输出的PWM(PulseWidthModulation,脉冲宽度调制)波形转变成驱动电动机的理想波形一正弦波。这样电缆上传输的是正弦波,与传统的电动机工作方式一样,无论电缆多长都不会产生过冲电压。

(3)宽频变压器。变压器位于变频器输出端,用于提升电压给井下电泵供电,需要配套宽频变压器。如果配套普通的电力变压器,其频率变化范围为50Hz±10%,超出频率运行的情况下会出现磁饱和,导致变压器出现过热、提前老化。宽频变压器设计的磁密度小,频率适应范围为30~70Hz,与潜油电泵生产运行的频率范围(30~60Hz)一致,更贴合变频情况下的生产需要。

(4)控制系统。数据的采集通过井下传感器将井下数据,如泵人口压力、出口压力、电机温度、X方向振动、Z方向振动、泄漏电流等,通过地面调制解调装置剥离出来,与地面传感器将采集到的油压、套压、井口温度、流量等数据一起以信息帧格式发送给上位机。同理,进线出线电力表与地面流量计及阀广]的数据发送给上位机,上位机通过对寄存器的读取与修改实现对气体流量液体流量、阀门温度、阀门开度等参数的显示与控制。上位机作为控制系统的核心,以Modbus--RTU通信协议与井下传感器控制器、进线与出线电力仪表、地面流量计与阀广]进行数据交换,以Profinet通信协议与1200CPU进行数据交换。1200CPU通过Modbus--RTU通信与变频器进行数据交换,通过变频器的状态字获取当前电机的运行频率、出线电流电压等,通过更改控制字实现电机频率的给定,控制电机正反转,激活摆频功能等。

(5)智能调参。以采集的数据作为调参依据,实现智能自动化调参。不同的油井生产使用不同的控制方式。例如采用泵出口流量作为依据,流量低于设定限值,自动降低频率以恢复液量;流量超过限值,自动提频增加液量。也可采用泵人口压力设置限值,人口压力低于限值时自动降频,压力恢复自动升频,来寻求更合适的生产频率。

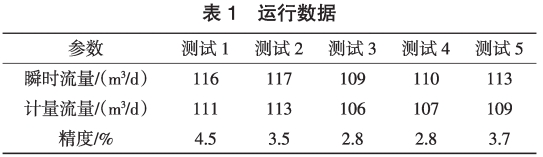

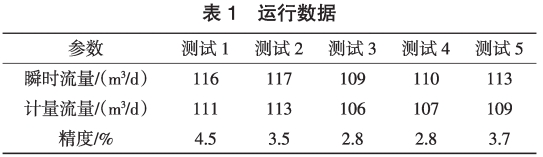

2.4实际案列

在某气田采用此种方式计量泵的出口流量,通过数据测算泵出口瞬时流量116m3/d。该井为同井采注气井,也就是液体不出井口,直接进行回注,地面无法进行计量。但是在生产初期,需要排放一段时间井内的杂质,然后才开始回注,地面配有标准流量计(此时计量111m3/d)。考虑到地层的吸收因素,精度<4.5%,满足现场使用需求。

3结论

(1)在使用数据拟合时,可在多测数据点,以提高数据拟合精度。

(2)在使用变频时,可考虑出厂进行变频试验,在每个频率点下进行数据采集,数据拟合成多条变频曲线,在设计算法时直接引用曲线数据,数据精度会大幅提高。

(3)如果有远程传输的需求,可在控制柜上增加RTU(Re-moteTerminalUnit)通信模块,实现数据的远程监控,为自动化控制提供数据支撑。

本文来源于网络,如有侵权联系即删除!