摘要:针对孔板流量计在蒸汽测量过程中,因蒸汽温度和压力的变化导致测量误差大,通过对蒸汽温度和压力进行补偿修正,减少仪表测量误差。介绍了孔板流量计测量的基本原理,对蒸汽进行温压补偿的原因以及温压补偿的处理方法、计算方式和注意事项,并在DCS程序中得到验证。

孔板流量计是一种差压式流量计,通过介质流过标准孔板前后的差压来测量流量,常用于测量蒸汽、液体的流量,是应用最广泛的流量计之一。孔板流量计由标准孔板、导压管路和变送器三部分组成,在使用过程中介质温度、密度、安装前后直管段长度和节流装置精度都会影响孔板流量计的流量测量精度。本文通过在测量蒸汽流量过程,因实际工况与设计工况不一致,而导致蒸汽流量偏差过大对生产运行带来的影响为例,介绍了孔板流量计的测量原理及温差补偿原因,并根据蒸汽的性质选择合适的温压补偿函数,并在DCS程序中验证了温压补偿函数的合理性,提高了蒸汽流量测量的精度。

1.孔板流量计测量原理

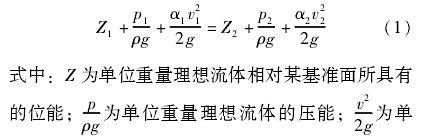

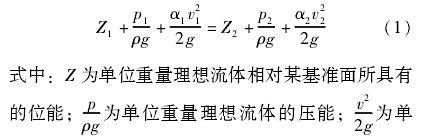

根据流体力学,单位重量理想流体机械能沿流线不变,势能与动能之和守恒,不随时间改变,。

理想流体的伯努利能量方程为:

位重量理想流体的动能;α为流量修正系数

位能与压能的和为势能,势能与动能的和为机械能,假设蒸汽通过标准孔板前后机械能守恒。

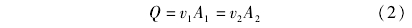

根据断面流量方程:

式中:Q为蒸汽流量,一般用质量流量表示,kg/h;ʋ为蒸汽流速,m/s;A为断面面积,m2。

当蒸汽通过标准孔板后,因断面面积缩小流速会增加,流速的增加又会导致断面处压力减少,就会在标准孔板前后产生一个差压值。差压值与流速成一定比例关系,流速与断面面积成反比例关系。由式(1)、(2)可知,根据前后差压值就可以计算出蒸汽流量。

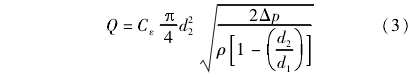

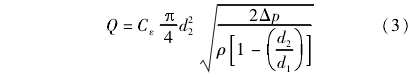

可求出孔板流量计蒸汽流量公式为:

式中:CƐ为流出系数,与可膨胀系数、流量系数等参数有关,为一常数,标准孔板计算说明书给出;d1为上游管道内径,d2为标准孔板开孔直径,m;△p为差压变送器显示的差压值,pa;ρ为蒸汽的密度,kg/m3.

2蒸汽温压补偿的原理

2.1蒸汽的特性

蒸汽是一种气体,分为饱和蒸汽和过热蒸汽。有限密闭空间内的液体在一定的压力下加热至沸腾,就会逐渐开始汽化变为蒸汽。当单位时间内进人密闭空间的分子数与返回液体中的分子数相等时,密闭空间内的蒸汽分子密度也不再发生变化,此时蒸发与凝结会处于一种动平衡状态,称为饱和状态,产生的蒸汽就是饱和蒸汽。饱和蒸汽的温度和压力一一对应,两者之间存在一个变量关系。饱和蒸汽又分为干饱和蒸汽和湿饱和蒸汽,千饱和蒸汽不含水分,但实际运行中很难达到这种状态。理想饱和蒸汽根据温度和压力值,就可以推导出蒸汽密度。对饱和蒸汽进行温压补偿,根据实际测得的温度、压力值,通过蒸汽密度表推导出合适的函数关系式即可。

继续加热饱和蒸汽,饱和蒸汽中的水分会逐渐减少直至完全蒸发,蒸汽温度会继续上升最终超过该压力对应的饱和温度,成为过热蒸汽。在工况波动范围较大或管道保温效果不好的情况下,过热蒸汽也会变为饱和蒸汽形成气液二相流。过热蒸汽性质比较复杂,温度与压力不再具有一-对应关系,并不服从理想气体公式,只能看作实际气体。通常过热蒸汽密度与温度成反比,与压力成正比,过热蒸汽在不同温度、压力区间的函数关系也不同,很难用-一个统一的函数关系式表达出来

2.2蒸汽温压补偿的目的

在蒸汽测量中,设计工况与实际工况相对比往往存在偏差,孔板流量计的可膨胀系数、流量系数等参数都会改变,蒸汽密度更会产生较大变化。如果不对蒸汽进行温压补偿,测量显示的流量值与实际值相比就会有误差,影响仪表的正常使用,需要采用温压补偿对流量测量结果予以修正。

对蒸汽进行温压补偿,就是根据蒸汽实际运行工况的温度、压力,通过相应的温压补偿公式转换出蒸汽的实际密度,最后计算出蒸汽的实际流量。由式(3)可知,如果实际工况参数与设计工况参数偏差不大,流出系数CƐ。可以默认不变。故蒸汽进行温压补偿的核心,就是对蒸汽密度进.行补偿。过热蒸汽密度补偿的难点,就是需要通过蒸汽的温度和压力,推导出与蒸汽密度的关系,并能找到合理的函数公式表达出来。

在进行温压补偿之前,要尽量减少孔板流量计安装等问题带来的误差。首先是孔板流量计的选型是否合理,量程应该适宜;检查标准孔板有无变形,安装方向是否正确;孔板流量计前后直管段距离是否满足计算说明书要求,需满足前20倍管径后10倍管径距离;孔板流量计、导压管安装时,正负压侧冷凝水罐安装高度应一致,冷凝水罐溢流口位置应高于取压口,水平导压管保持一定角度,避免高低压侧导压管内残留冷凝水产生附加差压;检查孔板高低压侧导压管和三阀组有无异物阻塞,不定时打开排污阀排污。检查DCS程序回路,各类参数值设置是否与计算说明书--致,公式是否正确,最后用信号发生器模拟差压信号,结合计算说明书在DCS程序中验证流量是否正确。

2.3蒸汽温压补偿的方式

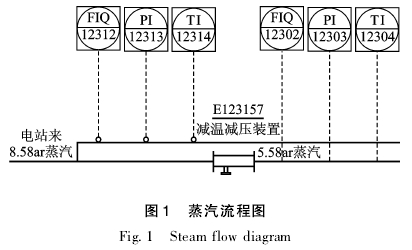

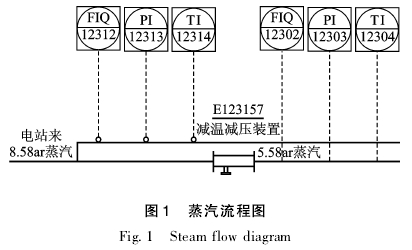

以某工业造纸为例,由蒸汽流程图可知,从电站来蒸汽由总管分为两支管,高压侧蒸汽支管压力、温度不变,另一蒸汽支管经减温减压装置后,蒸汽的压力和温度均有所降低,两蒸汽分支管均安装有孔板流量计、温度变送器和压力变送器,并全部接人DCS中。蒸汽流程图如图1所示。

根据标准孔板计算说明书,介质为过热蒸汽,两台孔板流量计设计工况压力分别为0.85MPa和0.5MPa,工况温度分别为200℃和172℃,流量分别为0~15Vh和0~50t/h,各类系数及蒸汽工况密度等参数均已在计算说明书中给出。

实际运行时,高压侧蒸汽管道压力为0.65~0.7MPa,温度为220℃左右。低压侧蒸汽管道压力为0.45~0.5MPa,温度为160℃左右。可知低压侧蒸汽管的实际工况与设计工况相比,压力和温度相对低,而高压侧蒸汽管的实际工况压力比设计工况偏低,温度偏高。按照孔板计算说明要求,在DCS程序中设置好流量计算公式,直接代人各项参数,通过差压变送器显示的差压值计算出过热蒸汽瞬时流量。按照过热蒸汽性质推.算,低压侧蒸汽实际流量应该略高于孔板流量计测量流量,高压侧蒸汽实际流量应该低于孔板流量计测量流量。

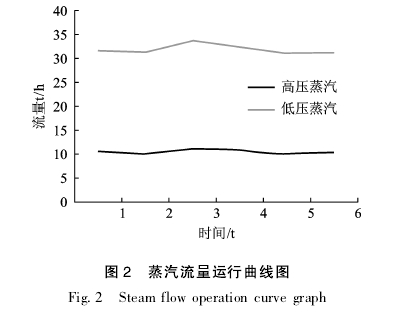

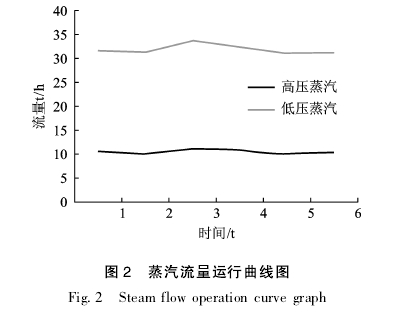

未进行温压补偿前,两台孔板流量计流量运行曲线图如图2所示,正常运行时高压侧蒸汽流量为10t/h左右,低压侧蒸汽流量为32tV/h左右。

计算过热蒸汽密度一般采用工业用公式。在IFC-1967公式的基础上,制定并通过了全新的水和水蒸汽计算公式,目前公式是最全面、准确计算水蒸汽热力性质公式。但上述两套公式有大量的条件要求,不同区间有不同的密度公式,计算也十分复杂。根据公式编制了标准的蒸汽密度表,该蒸汽密度表数据齐全适用性广,简单易查,而且在化工生产中常用的蒸汽温度为0~600℃,压力为0.1~5.0MPa,公式均能满足使用要求,是目前获取蒸汽密度最广泛的方法之一。

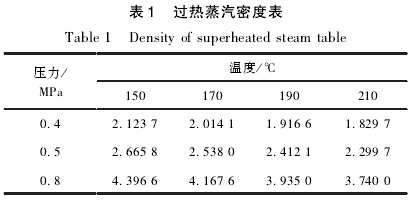

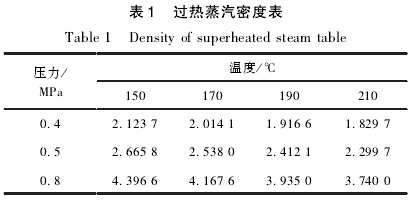

根据孔板流量计运行的温度、压力区间,查询过热蒸汽密度表如表1所示。

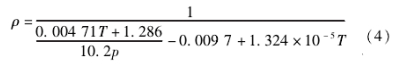

因为工况原因实际上蒸汽密度是在一直变化中,所以常用的查表法并不适用于DCS程序中因此需要采用相对简单的密度补偿公式,在一定范围内满足蒸汽密度表的要求,就可以快速实现密度补偿提高测量精度。实现密度补偿的方法有很多,采用密度拟合法对过热蒸汽进行温压补偿,相对比较容易输人DCS程序中,在要求的蒸汽温压区间内也比较符合公式要求,计算精度也较高。

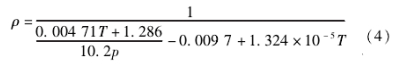

拟合公式为:

式中:ρ为补偿后的蒸汽密度,kg/m3;T为过热蒸汽温度,℃;p为过热蒸汽压力,MPa。

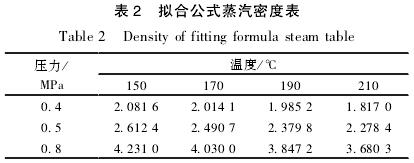

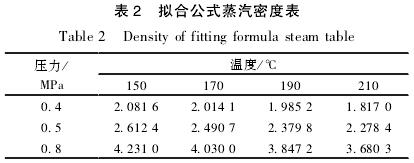

根据拟合公式,参考孔板流量计实际运行的温度、压力区间,计算出过热蒸汽密度如表2所示。

根据蒸汽流程图1所示,将变送器所测过热蒸汽温度和压力数值,代人式(4)中,分别计算出补偿后的两分支管过热蒸汽密度,最后代人标准孔板计算说明书中的流量公式,求出补偿后的蒸汽流量,最终实现了对蒸汽的温压补偿。

2.4蒸汽温压补偿的结果

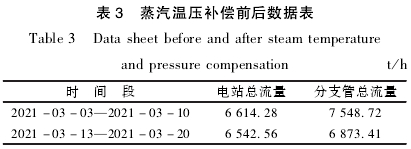

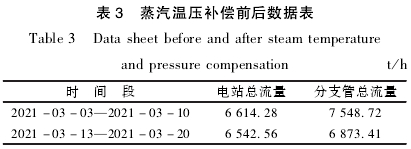

以采取温压补偿措施前后七天,电站总管累计蒸汽流量与进车间两分支管累计蒸汽流量之和数据进行对比。期间孔板流量计正常运行流量连续无大波动,无停机、检修等事故。高压侧蒸汽管道压力为0.65~0.7MPa,温度为220℃左右。低压侧蒸汽管道压力为0.45~0.5MPa,温度为160℃左右。记录数据如表3所示。

蒸汽温压补偿前流量的误差率为:(7548.72-6614.28)/6614.28≈14.13%

蒸汽温压补偿后流量的误差率为:(6873.41-6542.56)/6542.56≈5.06%

通过对前后流量误差率对比可得知,对蒸汽采用合理的温压补偿方式后,流量测量相对误差比补偿前大大减少,证明对蒸汽进行温压补偿是有效的,提高了孔板流量计测量的正确性。

2.5蒸汽温压补偿需注意的问题

(1)对蒸汽进行温压补偿过程中,一般的温压补偿方式比较简单,可能存在较大的误差。特别是不符合理想气体状态的过热蒸汽,或是高温高压状态和对蒸汽流量测量准确性要求比较高的场合,必须要有正确的算法才能保证数据的正确性。

(2)选择合适的温压补偿算法很重要,需要满足蒸汽的运行区间,注意补偿算法相应的限制条件,温度、压力等单位的正确选择与使用,补偿结果要符合蒸汽密度表要求。

(3)温压补偿要从实际出发,孔板流量计的选型、安装位置要合理,运行前要进行流量校正。温度、压力变送器测量值要准确,这是温压补偿的前提,不然对温压补偿的结果都会造成较大影响。

(4)仅针对差压式蒸汽流量测量的温压补偿方式提出探讨,对于其他类型仪表的温压补偿方式,还需结合仪表检测原理,具体问题具体分析。

3结束语

通过对蒸汽进行温压补偿,选择合适的补偿方法能减少工况等原因带来的误差。但也要看到一般的蒸汽温压补偿方法适用于工况较稳定的情况,如果各项参数波动较大还是难以保证数据的正确性,既要保证蒸汽测量的连续性和稳定性,也要根据实际情况选择合理的温压补偿方法。通过介绍孔板流量计温压补偿的原因和方法,并举例说明采用温压补偿的有效性,证明选择合理的温压补偿方法能提高蒸汽测量的准确性。此外蒸汽传输过程中蒸汽湿度、气液二相流、压缩系数等影响流量正确的问题,都值得探索的。

文章来源于网络,如有侵权联系即删除!