在供热企业中, 蒸汽的计量是关系到整个企业生产成本的主要因素, 特别是在贸易结算中的使用, 更是关系到供需双方经济利益的关键环节。 因此,在蒸汽计量中如何最大限度地保障计量的准确率, 正确设计和选用合理。

在经过 10 余年的供汽生产,在蒸汽计量过程中,使用的孔、喷嘴等标准节流装置、 涡街流量计、 弯管流量计、以及最近使用过的 V 形内锥节流装置。在此,根据自己的经验,谈一下对这几种流量计在实际应用中的看法。

1孔板流量计

在蒸汽测量中, 孔板流量计已广泛使用达几十年之久,其优势是不言而喻的。 孔板流量计的价格便宜,国外早有成熟的国际标准,我国也早已制定出标准节流装置的国家标准 ,GB/T2624-93 就 是 等 效 采 用 ISO5157-(1991)的国际标准。 因此孔板流量计是公认的标准全面、使用广泛的节流装置,其具体原理与流量公式不再累述。 但是在长期的使用过程中, 孔板流量计的缺点也越来越明显,主要为:

(1)孔板存在着不可避免的 “锐角磨损 ”和“积污”问题,随着使用时间的增加流量系数越来越大,仪表示值越来越小,流速较高的场合,这种变化更是惊人。

(2)孔板的量程比较小,在实际应用中为4:1~5:1,存在线性差等缺点。 在供汽、供热计量中,由于用户用量波动很大,流量的上下限常常超过 10:1,甚至达到 20:1,这对孔板计量是非常困难的。 孔板流量计其实际的流量系数是随着被测流体的雷诺数 Re 的变化而变化,特别是在雷诺数为 2×103<Re<105内,流量系数对 Re 的变化非常敏感。 例如一个β=0.73 的角接取压孔板因流量减少导致 Re由 5×103降到 Re=104时, 相当于流量从额定工况下降到 20%额定工况下工作, 而这时的流出系数将不会保持设计的数值, 其变化增大 2.2%。

(3) 孔板的管路直管段长度及孔板安装的规范性要求高,而管道上阀门、弯头、缩径、分管等往往是不可避免的。 孔板对直管段的要求大多数很难满足要求, 特别是国际标准化组织公布了新修订的 ISO5167:2003 (E)新标准后,提出了全新的和加长的要求。 如:一个 β=0.6 的孔板安在单个 90 度弯头后,旧标准前直管段为 18D 而新标准为 42D。

(4)在多年的使用中发现,往往孔板的机械几何尺寸难以保证。 按照国标规定孔板的开孔边缘圆弧半径不大于 0.0004d,这在加工中是难以保证的。

(5)在实际使用中,在设计时很难提供正确的管道直径参数, 往往以公称直径代替管道直径。 这样一来,与实际值相差越大带来的误差越大。

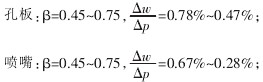

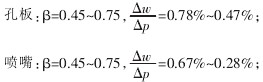

(6)孔板流量计的压损过大,一个孔板的β=0.45~0.75, 其压力损失为最大差压值的78%~47%, 显然这对终端压力已非常低的用户是不合适的。

虽然孔板流量计有以上许多缺点, 但孔板流量计是所有节流式流量计内外获取数据最多的计量装置, 如何对付孔板孔口钝化、 流出系数不稳定已取得了丰硕的成果。 它是一种可以干校验的标准节流装置,因此在实际使用中,如果流量较为稳定,充分考虑磨损问题,及时对孔板进行修正,在蒸汽计量中依然是十分可靠的。

2涡街流量计

对于涡街流量计,受早期国内涡街流量生产质量和技术条件的影晌, 涡街在蒸汽计量中未能得到普及和使用。 随着技术水平的提高,涡街流量计的优点也得到重视。

涡街流量计的优点主要为结构简单,安装维护方便;量程比较宽;在一定的雷诺数范围内输出信号不受流体的物性(密度、粘度)影晌, 因此可以在一种介质中标定系数而用于其他介质;压损小。

但是, 涡街流量计的缺点也是非常明显的,主要为:

(1)它不适用于低雷诺数测量,所以低流速蒸汽测量受限。

(2)测量蒸汽温度不能高于 300℃。

(3)不适合于测量不干净的介质。

(4)涡街流量计直管段要求较长,在实际使用中不能低于 20D, 在孔板流量计直管段要求加长的情况下, 涡街流量计如何获取更多的实验数据, 对于现场安装前直管段的重要性更为突出。

(5)受现场震动和电磁干扰影晌大,对现场情况要求较严格。

(6)当介质流速过大,层流边界层向湍流过渡,雷诺数超出测量范围,系统无法建立,测量结果变小。

(7) 至于涡街流量计的干校验目前尚无统一国家标准, 因此各个厂家生产加工物理参数及标定方式方法不能统一。

综上所述,在蒸汽计量中,对于涡街流量计应慎重使用, 合理选型, 充分考虑现场条件、雷诺数、流量波动范围等因素,对于每一台涡街流量计必须实流标定。 在充分积累实验数据的情况下尽早建立干校验标准。

3弯管流量计

弯管流量计虽然距今已有 90 多年的历史, 但是只是近十余年来在我国才有了实际应用,在我公司使用已有 7、8 年的历史。弯管流量计的优点是:无压力损失,在蒸汽测量中节流件无可动部件,坚固结实,耐压耐温也较高。

对于弯管流量计在实际中的测量精度及可用性,提出几点看法:

(1)在国际国内所有的著书立学中,认为弯管流量计测量精度较低,在《流量测量节流装置设计手册》 中明确指出: 在 R/D≥1.25,Re>104时, 弯管流量计的流出系数相对不确定度为±4%,因此精度并不高。

(2) 弯管在测量蒸汽时要求蒸汽流速不能低于 7m/s,否则会引起较大误差。 这表明弯管流量计只能工作在高雷诺数区域内, 流量下限的测量是比较困难的。

(3) 弯管流量计在对其测量原理的分析中,把流体在管道中流动认定是均速流动的。在实际中, 流体在管道中流动的速度是沿着管半径方向开形成一定的梯度的: 管中心的流速最快,越接近管壁速度越慢,把不是平均流速的流体当成平均流速的流体来对待,对流量计的测量精度肯定要带来一定的影晌。

(4)弯管流量计的差压值较低,这样对变送器就提出较高的要求,增大了投资成本。

(5)无法实现节流装置的干校验,必须每台表实流标定。

因此,基于以上考虑,认为弯管流量计在贸易结算中的使用还需实验数据的支持和时间的考验。

4 V形内锥流量计

V形内锥流量计的英文名为 V-CONE,它是近几年发展起来的新型流量计, 它确实有许多其它流量计达不到的优点。 主要有:①测量稳定性好;②对被测介质适应能力强;③测量范围宽;④适用雷诺数范围宽;⑤对直管段要求短;⑥压力损失小;⑦差压大。 这些都是我们采用 V 形内锥流量计原因。

但 V 形内锥节流装置目前仍是一种非标准节流装置,它目前无法替代孔板,主要有以下几个问题:

(1)V 形内锥节流装置迄今为止,国内外资料都只有 V 形内锥节流装置的一些照片、简图,没有结构形式和技术要求的详细资料。目前, 国内各生产厂仿制皆是自行设计、制造。 显然结构形式和技术要求不统一,无法进行各厂产品性能的相互比较和评价。

(2) 目前 V 形内锥节流出系数尚未见提出流出系数公式。 在某些厂家中有可膨胀性系数公式, 但是在结构形式和技术要求尚未标准化时, 可膨胀性系数公式只是代表该厂家试验的结构形状的结果, 现在采用它作为通用的一个公式是没有试验的根据的, 它只能作为一个参考的公式使用。

(3) 节流式差压流量计现场影响量主要为二种流动特性的干扰, 即非充分发展管流和 非 定 常 流 的 干 扰 。 节 流 装 置 国 际 标 准ISO5167(1980 年版)经典文丘里管的直管段长度要求是很短的,其数据如下:

90°单弯头 β=0.3~0.75 时 ,L=0.5D~4.5D(L-节流件上游直管段长度); 在同一平面上90°双弯头 β=0.3~0.75 时,L=1.5D~4.5D;在不同平面上 90°双弯头 β=0.3~0.75 时,L=0.5D~29.5D。

新修订标准 ISO5167:2003(E)的数据如下:

90°单弯头 β=0.3~0.75 时,L=8D~16D;在同一平面或不同平面上 90°双弯头 β=0.3~0.75 时,L=8D~22D。

在 FLOMEKO2004 会议上, 英国流量专家 Reader-Harris 介绍关于 ISO5167:2003(E)制订的演讲中特别提到近年对经典文丘里管的研究试验,发现 ISO5167(1980 年版)规定的直管段是太短了, 并且发现在不同介质的试验中经典文丘里管的特性不大一样, 干气体的 C 值甚至比水高 3%,说明试验应在更广泛的范围内进行,才能得出正确的结论。 所以按此例,V 形内锥节流装置现场安装条件的研究试验应该继续进行, 才能得出可靠的结论。

(4)压损问题

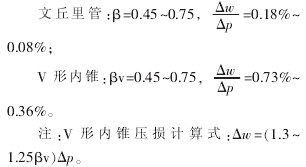

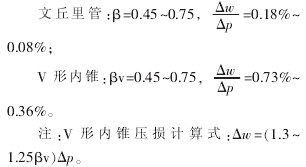

标准节流装置(孔板、喷嘴和文丘里管)和 V 形内锥节流装置的压损如下:

孔板:β=0.45~0.75,ΔwΔp=0.78%~0.47%;

它是某一结构形式产品的压损。 比较上述节流装置的压损, 可见孔板、V 形内锥、喷嘴属于高压损节流件,V 形内锥处于孔板与喷嘴之间。 文丘里管为低压损节流件。

总之,V 形内锥流量计为我们蒸汽计量提供了一种新的方法和思路, 但它是一种非标准的节流装置, 在使用中亦应要求其实流标定,严格安装条件,在可能的情况下尽量加大直管段,减少现场影响量。

以上是我公司在使用中遇到的几种用于蒸汽计量的流量计。 蒸汽计量是一个难题,每一种计量装置都有其优缺点, 分析其优劣点在于在实际使用中根据现场的使用条件应合理设计和选型,灵活使用流量计,不可拘泥于一格,努力保证计量的准确性。

以上内容来源于网络,如有侵权请联系即删除!