|

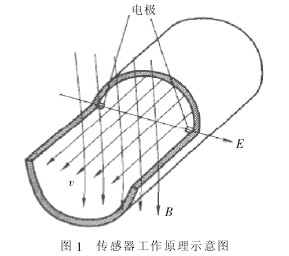

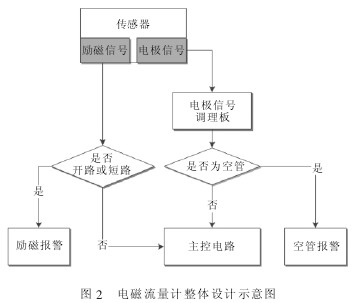

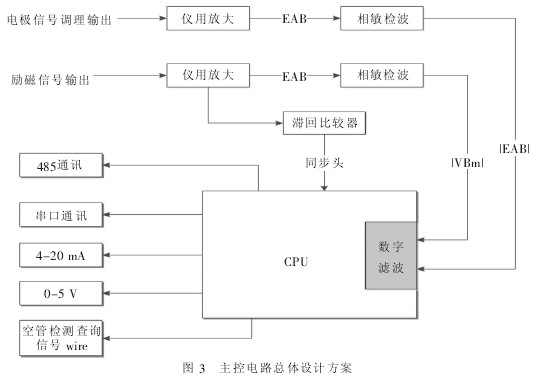

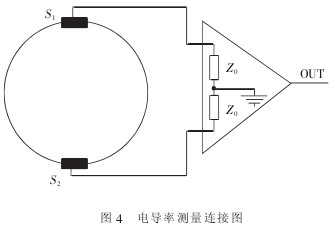

| 电磁流量计的工作原理 | |

| 氧化锆氧传感器的原理及应用 | |

| 有害气体检测报警仪选用原则 | |

| 我国计量用仪器仪表的发展和现状 | |

| 国内仪器仪表行业将发生高科.... | |

| 西安交大研制出超高温冲击压.... | |

| 采用半导体精密温度传感...... | |

| 智能温度传感器的发展趋势 | |

| 简述几种气体检测传感器..... | |

| 利用传感器技术制造智能服装 | |

| 新型传感器监控鱼群数量 | |

联系方式 |

| 电话(市场部):0517-86851868 |

| 0517-86882048 |

| 0517-86881908 |

| (拓展部):0517-86882683 |

| 传真:0517-86851869 |

| 节假日商务联系电话: 何经理:13655238295 刘经理:15861721324 |

| 邮编:211600 |

| 网址:http://www.cchb-bmw.com/ |

| http://www.sukeyb.com/ |

| E-mail:china-suke@163.com |

| sukeyb@163.com |

| 地址:江苏省金湖县工业园区环城西 路269号 |

| 您现在的位置 > 首页 > 行业新闻 > 电磁流量计在挖泥船上的应用 |

| 发布时间:2017-04-20 |

|